Бережливое производство — эффективное управление затратами

Суть бережливого производства – эффективное управление затратами производственного предприятия. В практике российского управления производством этот подход приобрел свою популярность сравнительно недавно, но к сегодняшнему дню стал неотъемлемой частью производственных систем многих предприятий различных организационно-правовых форм, расположенных по всей территории России. Систему бережливого производства первыми стали внедрять лидеры российской экономики в добывающей и перерабатывающей промышленностях. Накоплен богатый опыт применения Lean в ряде предприятий промышленного производства, таких как Росатом, ПАО «Татнефть», Русал, ОАО «РЖД», Государственный научный центр РФ ОНПП «Технология», ТВЭП, Группа ГАЗ, КАМАЗ и других предприятий. Успехи, достигнутые при внедрении Lean указанными компаниями, послужили примером и движущим стимулом для других предприятий реального сектора экономики к началу внедрения данного подхода в систему управления предприятиями.

Существует несколько расхожих мнений относительно уровня затрат на разработку, внедрение и поддержание системы бережливого производства. Однако, единодушным является утверждение, что после внедрения Lean, предприятия получают широкие возможности, а затраченные на нее средства очень быстро окупаются. Различные научные сообщества при активном участии представителей промышленной сферы уже несколько лет занимаются разработкой, внедрением и развитием Lean на предприятиях. Многие проблемы уже решены, найдены методы и инструменты, позволяющие эффективно решать проблемы, возникающие в процессах создания и функционирования Lean production. Но и здесь возникает ряд сложностей:

— во-вторых, научно-технический прогресс не стоит на месте. Каждый год появляются изменения, требующие немедленного внедрения и адаптации, а также требующие совершенствования имеющегося инструментария, и/или создания новых инструментов управления предприятием, соответствующих требованиям времени.

Бережливое производство и его инструменты, способны вывести промышленные предприятия на новый технический, технологический и организационный уровни, и являются составными элементами факторов первого и второго ряда интенсивного экономического развития.

Технологии Lean, в первую очередь, направлены на повышение степени использования материальных, трудовых и финансовых ресурсов, заставляют руководителей предприятий совершенствовать хозяйственный механизм, повышать культурный, образовательный и квалификационный уровни работников, способствуют ускорению научно-технического процесса. Эти результаты достигаются за счет реализации на практике трех групп технологий:

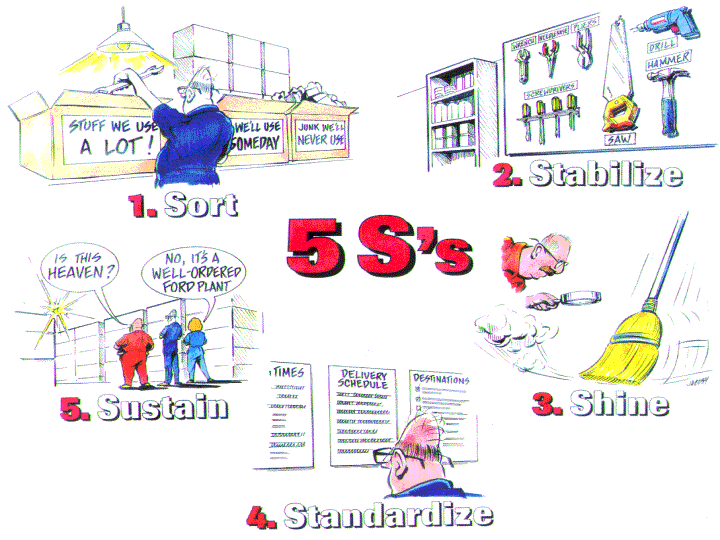

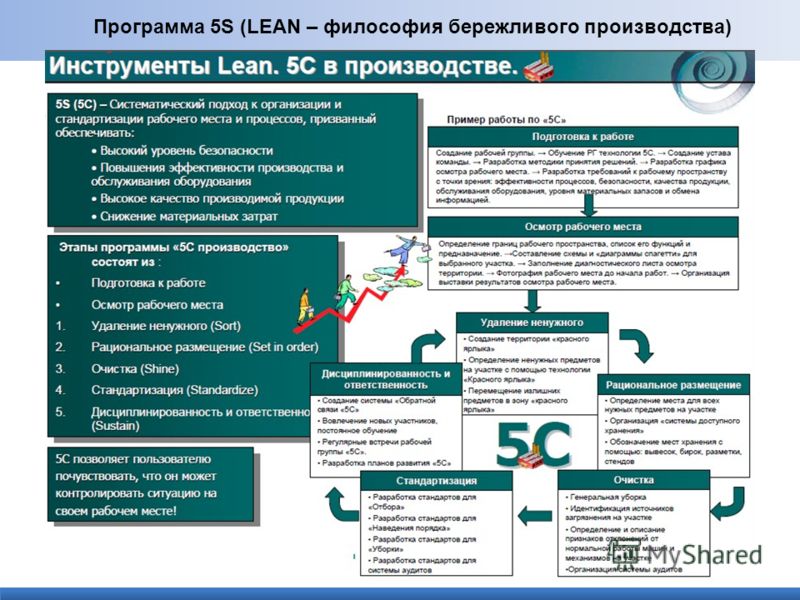

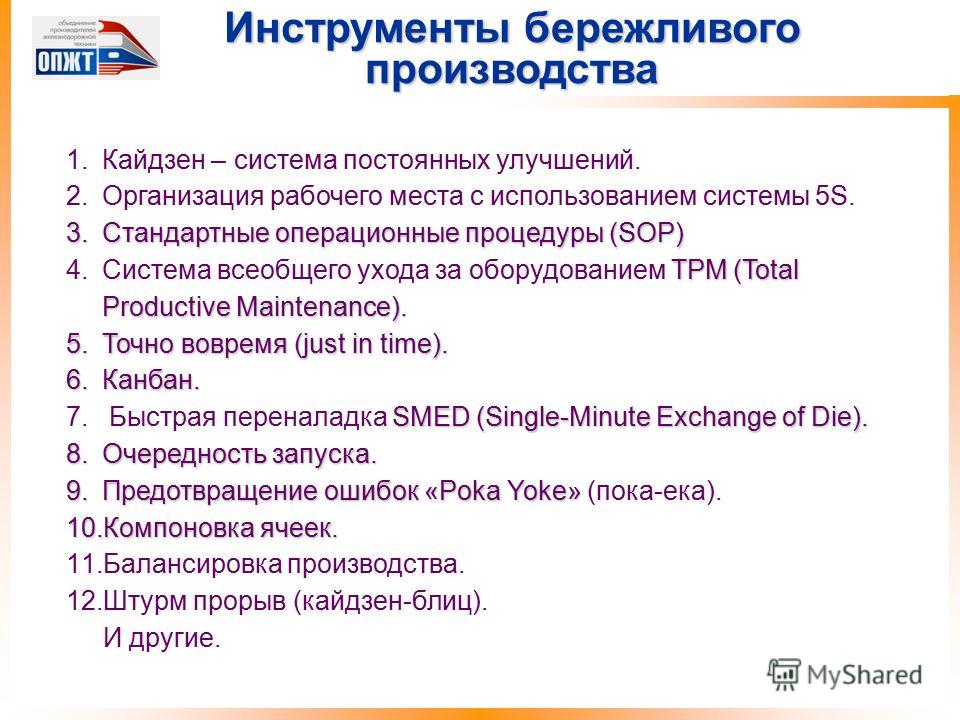

— технологии улучшений: 5S, TPM, SMED, JIT, 3P и др.;

— технологии анализа: 3NU, 5W, 4M, PPS, VSM и др.;

— технологии вовлечения: Kaizen, TQM, HOSHIN KANRI, стандартизация/визуализация, система подачи ид р.

Технологии улучшений в основном направлены на процессы, связанные с организацией производственного процесса предприятия. Они способствуют выявлению и снижению всех видов потерь, помогают структурировать возникающие проблемы и выработать структурированный подход к их решению.

Они способствуют выявлению и снижению всех видов потерь, помогают структурировать возникающие проблемы и выработать структурированный подход к их решению.

Технологии анализа направлены на совершенствование процесса стратегического управления производственной системой. С их помощью руководство предприятий более эффективно развертывает стратегические цели, расширяет возможности управления по ключевым показателям эффективности, концентрирует усилия предприятий на нуждах покупателей.

Технологии вовлечения нацелены на персонал. Использование этой группы технологий повышает необходимость командной работы, делает актуальным принцип партисипативного управления, усиливает синергетический эффект, совершенствует коммуникации, делая обмен информацией внутри предприятия более открытым, более структурированным, а также вынуждает к постоянному совершенствованию процесса производства.

Совокупность применения технологий бережливого производства в десятки раз повышает качественные и количественные технико-экономические показатели деятельности предприятий.

Отдельной строкой в вопросе экономического роста автор выделяет повышение инвестиционной активности и улучшение инвестиционного климата для инвесторов, осуществляющих свои вложения в развитие промышленного производства. Технологии бережливого производства оптимизируют использование инвестиционного капитала. В этом есть прямой интерес инвесторов, для которых важны не только сроки возврата инвестиций и гарантии их возврата, но и то, насколько грамотно руководство предприятием способно распорядиться дополнительным финансовым потоком при осуществлении своих стратегических целей. Крайне важен этот вопрос в тех ситуациях, когда проблему инвестирования предполагается решать посредством вступления инвестора в число собственников предприятия. В этом случае использование современных, известных и проверенных на мировом уровне подходов совершенствования производственной системы является абсолютным преимуществом в конкурентной борьбе за участие инвестора в осуществлении планов предприятий на дополнительное финансирование.

Крайне важен этот вопрос в тех ситуациях, когда проблему инвестирования предполагается решать посредством вступления инвестора в число собственников предприятия. В этом случае использование современных, известных и проверенных на мировом уровне подходов совершенствования производственной системы является абсолютным преимуществом в конкурентной борьбе за участие инвестора в осуществлении планов предприятий на дополнительное финансирование.

Таким образом, внедрение Lean-концепции способно в буквальном смысле слова «поставить на ноги» даже самые слабые предприятия различных отраслей промышленности, что в совокупности даст качественный подъем российской экономики, сделает ее более независимой, обеспечит стабильность в условиях глобализации.

Внедрение бережливого производства и его инструментов имеет стратегическое значение и оказывает существенное влияние все функциональные стратегии.

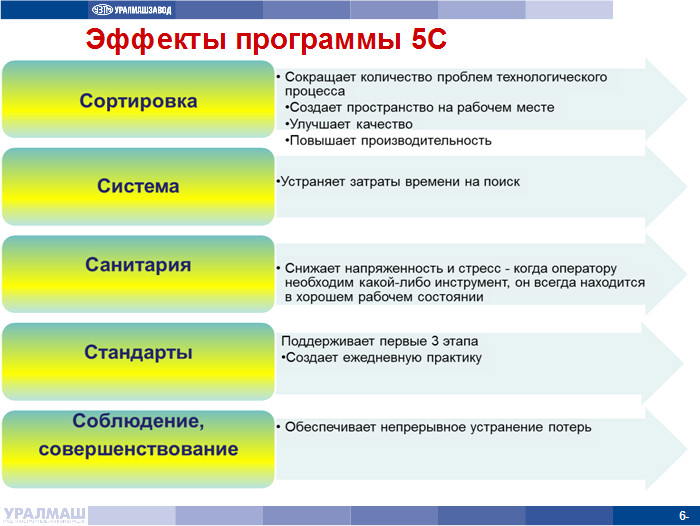

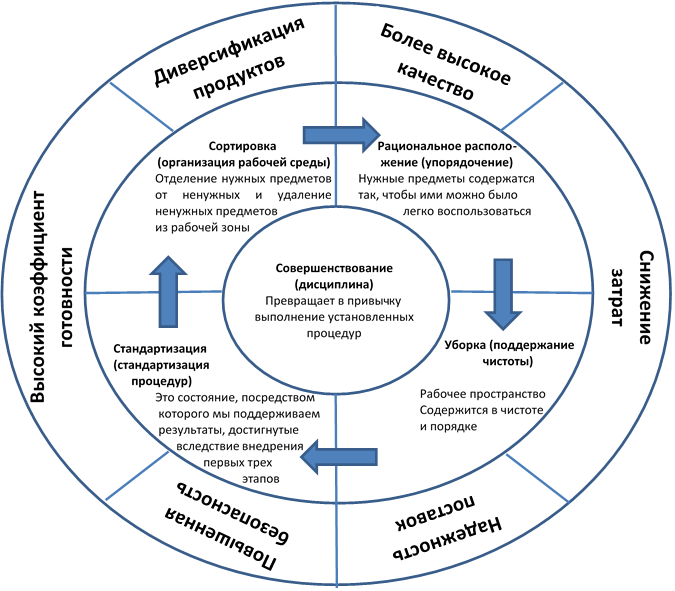

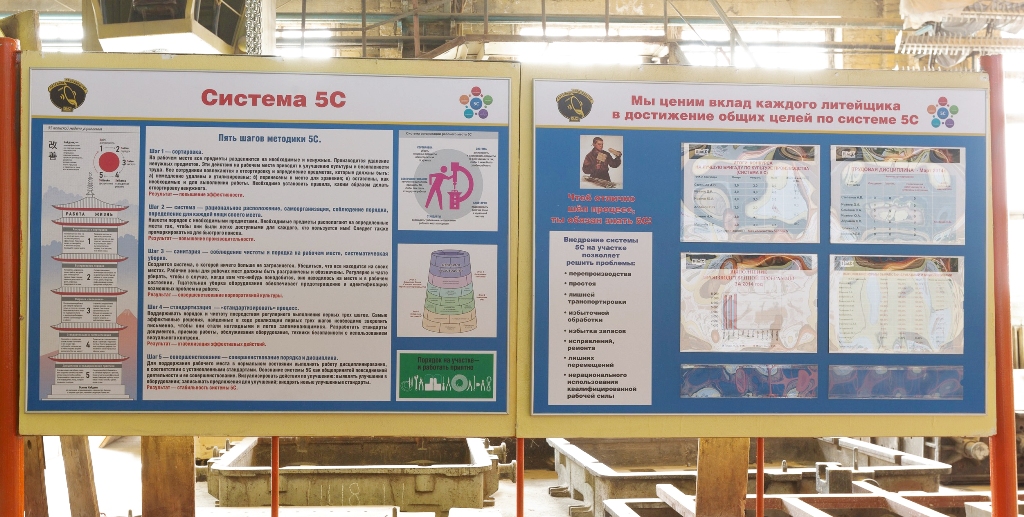

Так, внедрение 5S самое мощное влияние оказывает на производственно-технологическую политику. Внедрение этого элемента обеспечивает повышение качества производимой продукции до самых высоких потребительских запросов, что обеспечивает повышение ее конкурентоспособности, минимизирует издержки производства. Здесь лидирующую роль можно отвести кадровой политике, как функции предприятия, отвечающей за формирование идеологии и принципов управления кадрами предприятия, управления карьерой работников и рабочих.

Внедрение этого элемента обеспечивает повышение качества производимой продукции до самых высоких потребительских запросов, что обеспечивает повышение ее конкурентоспособности, минимизирует издержки производства. Здесь лидирующую роль можно отвести кадровой политике, как функции предприятия, отвечающей за формирование идеологии и принципов управления кадрами предприятия, управления карьерой работников и рабочих.

VSM активно поддерживает финансовую политику предприятия, помогает выстроить эффективную систему управления финансовыми потоками. Этот инструмент помогает в реализации главных целей маркетинговой политики, повышая интерес и уровень удовлетворенности потребителя к производимой продукции. Способствует ориентации основных бизнес-процессов на осуществление продаж продукции, расширении рынка сбыта. Активирует инновационный потенциал предприятия. Развивает производственно-технологическую политику, развивая не только производство, но и сервисные службы, снижая уровень организационных простоев.

Kaizen, как и 5S, больше всего влияет на производственно-технологическую политику, но, так же как VSM активно влияет на все перечисленные функции предприятия.

TPM напрямую базируется на кадровой политике и искусстве управления кадрами предприятия. Его цель – привлечение всего персонала к обеспечению максимального уровня эффективности работы оборудования с целью предотвращения всех видов потерь. Таким образом, весь персонал предприятия, оказывается одномоментно вовлечен во все основные его функции.

TQM – вершина искусства управления и инструмент бережливого производства, который не просто задействует весь функционал, но не делает различий и рангов между функциями управления. Про TQM принято говорить, что он не является ни инструментом, ни системой, ни процессом управления. TQM в современном представлении является самостоятельным подходом к управлению организацией, сфокусированном на качестве.

Отдельное внимание, на взгляд автора, нужно обратить на результаты исследований Института комплексных стратегических исследований (ИКСИ). В одной из аналитических серий были опубликованы результаты опроса руководителей промышленных предприятий по внедрению инструментов бережливого производства на российских промышленных предприятиях. Интересной является статистика, согласно которой к 2007 году среди семисот предприятий различных отраслей и регионов, 32 % используют различные инструменты Lean-концепции, 23 % предприятий внедряют собственные разработки с целью улучшения организации производства, а 45 % предприятий не ставят перед собой задачу улучшения организации производства.

Автор: Шеховцова Анна Викторовна

В «Росводоканал Оренбург» внедряют бережливое производство

12.04.2016 16:58:28

В «Росводоканал Оренбург» (ООО «Оренбург Водоканал»), в рамках реализации «Бережливого производства», запущен проект по внедрению системы 5S «Организация рабочего пространства». Координатором проекта является начальник отдела по развитию систем управления ООО «Оренбург Водоканал» Екатерина Мостовая.

Одной из пилотных площадок по внедрению системы 5S стал участок по ремонту автотранспорта и механизмов автотранспортного цеха. Курирует данное направление специалист отдела по развитию систем управления ООО «Оренбург Водоканал» Константин Чердинцев.

Персонал участка уже освоил первые шаги по системе 5S. По итогам их реализации была выделена инициативная группа в составе четырех человек. Слесарь механосборочных работ 5-го разряда Виктор Калмыков, слесарь по ремонту автомобилей 5-го разряда Разип Хасанов, слесарь по ремонту автомобилей 6-го разряда Федор Пружина и слесарь по ремонту дорожно-строительных машин и тракторов 5 разряда Владимир Иккерт не просто поддержали инновационный подход к организации своего рабочего пространства, но и активно включились в сам процесс совершенствования.

За проявленную инициативу при реализации плана мероприятий по внедрению системы 5S инициативные работники были отмечены благодарственными письмами от руководства компании и денежным поощрением от профсоюзной организации «Оренбург Водоканала».

По словам генерального директора ООО «Оренбург Водоканал» Михаила Иванова, необходимость внедрения бережливого производства, как эффективного метода, позволяющего достигать высоких показателей производства при минимальных вложениях, продиктована конъюнктурой современного общества.

— Вовлечение всего персонала предприятия, от директора до рабочего, в процесс непрерывного совершенствования – очень важная задача, и я рад, что это понимают не только руководители, но и линейный персонал, — отметил Михаил Иванов.

Теги: пилотный проект, показатели, эффективность

Возврат к списку

Бережливое производство и организация рабочего пространства по системе 5С

УВАЖАЕМЫЕ ПАЦИЕНТЫ!

В ОГБУЗ «Большетроицкая районная больница» с 02. 04.2018 года начата реализация проекта «Бережливая поликлиника».

04.2018 года начата реализация проекта «Бережливая поликлиника».

Главная цель проекта — предоставить пациенту максимально комфортные условия и при этом сократить время его пребывания в медицинском учреждении.

С целью повышения уровня комфорта и удовлетворенности оказанной медицинской помощью, организован процесс сбора предложений от пациентов и персонала в ОГБУЗ «Большетроицкая РБ», принимаются оперативные решения по поступающим предложениям, определены временные интервалы в электронном расписании пунктов забора крови (процедурный кабинет (5-15 минут), установлено время дозвона в регистратуру в «часы-пик», до 5 минут, время ожидания очереди в регистратуру в «часы-пик» до 10 минут, время ожидания приема врача у кабинета до 20 минут, сроки ожидания первичной медико-санитарной помощи с момента обращения в медицинскую организацию к врачам специалистам ОГБУЗ «Большетроицкая РБ» до 3 календарных дней, идет процесс внедрения 5С технологий на рабочих местах.

Что такое 5C

Для медицины – это способ оптимизации рабочего пространства для медицинского персонала, который поможет как ускорить процесс работы с пациентами, так и улучшить качество обслуживания. Более того, она направлена на облегчение работы самого врача или медсестры, так как уменьшает лишние действия.

Более того, она направлена на облегчение работы самого врача или медсестры, так как уменьшает лишние действия.

Так почему 5с?

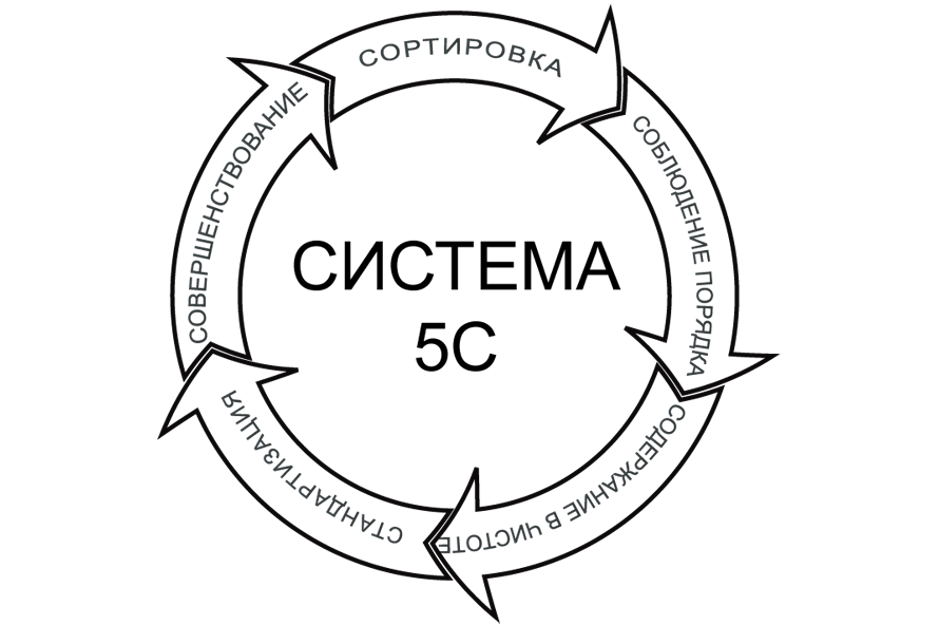

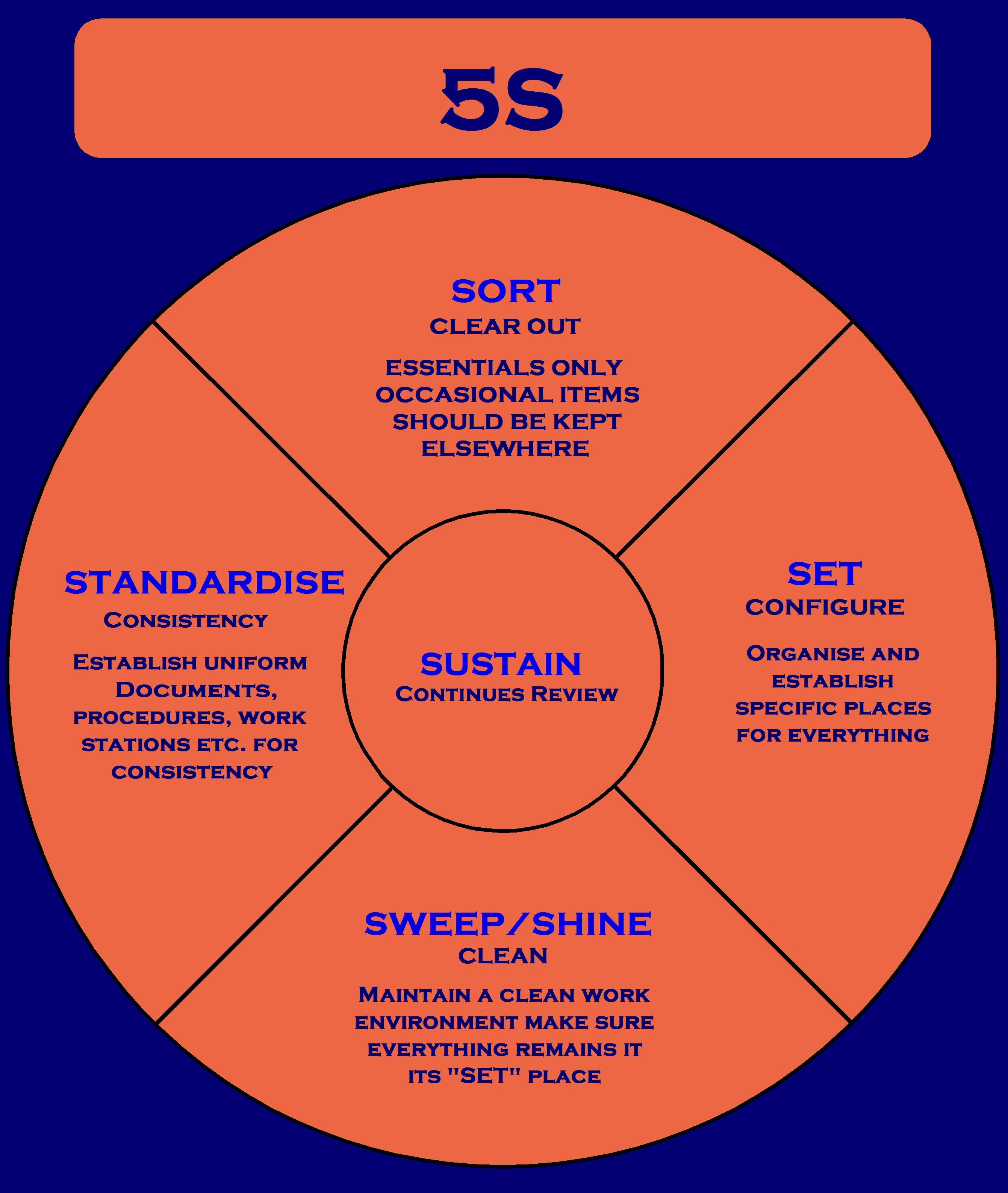

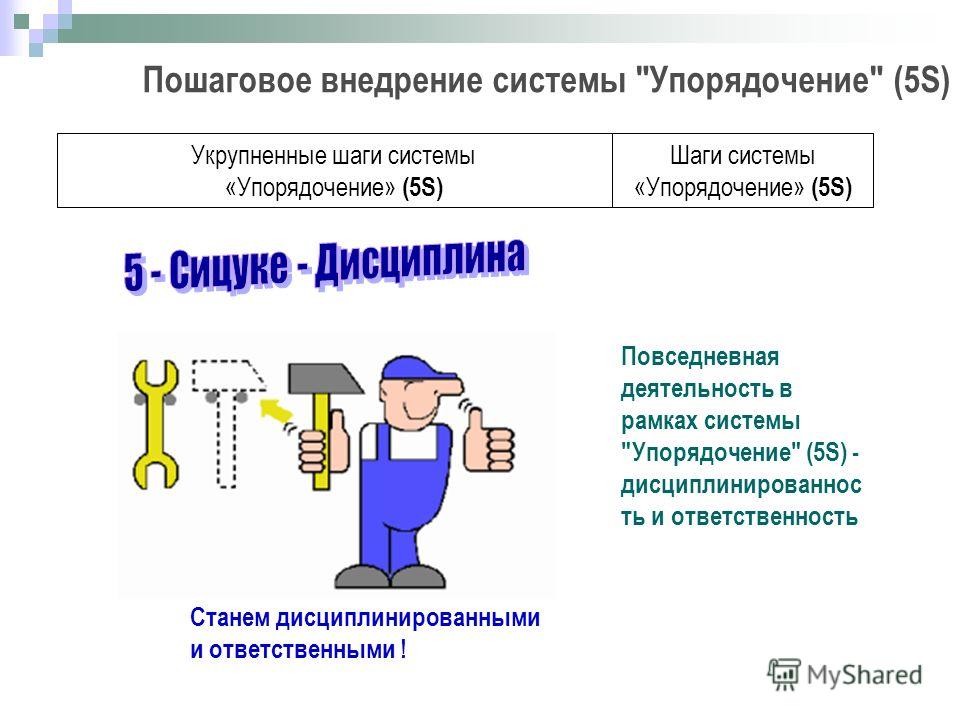

Система работает благодаря пяти принципам, названия которых начинаются с буквы «С»:

сортировка – разделение вещей на «нужное-не нужное»;

соблюдение порядка – аккуратность;

содержание в чистоте – уборка;

стандартизация – установление норм и правил;

совершенствование – самодисциплина.

Благодаря следованию этим правилам рабочее место в поликлинике не просто выглядит аккуратно и прибрано, но и помогает обеспечить быструю и качественную работу персонала медицинского учреждения. Однако это не все. При наведении порядка зачастую обнаруживаются различные технические неисправности того или иного оборудования, неудобно и даже опасно размещенная мебель. Это значит, что устранение подобных неполадок повышает безопасность труда всего медперсонала и пациентов в том числе.

РЕЗУЛЬТАТЫ ВНУТРЕННЕГО БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Одним из результатов внутреннего бережливого проекта стало :

— сокращение количества посещений при оформлении (выписки) рецептов для льготных категорий граждан в ОГБУЗ «Большетроицкая РБ».

С результатами можно ознакомиться в презентации по ссылке.

Исходя из жалоб и предложение пациентов было достигнуто: сокращение перемещений при проведении вакцинации от COVID-19, предлагаем ознакомиться перейдя по ссылке.

Ознакомиться с организацией рабочего пространства по системе 5С в ОГБУЗ «Большетроицкая РБ» предлагаем здесь, пройдя по ссылке

Во исполнение приказа департамента здравоохранения и социальной защиты населения области от 13.09.2019 года № 974 «Об утверждении положения о введении карточной системы «Канбан» в медицинских организациях области», в целях повышения эффективности организации процессов в ОГБУЗ «Большетроицкая РБ» в рамках перехода на бережливые технологии было утверждено «Положение о введении карточной системы «Канбан» в ОГБУЗ «Большетроицкая РБ», старшим медицинским сестрам было приказано ввести карточную систему «Канбан» в каждом структурном подразделении

КАК БЫЛО

КАК СТАЛО

Бережливое производство | ОАО ОЭВРЗ

Главная » О заводе » Бережливое производствоЧто такое «Бережливое производство»?

- МИНИМУМ издержек

- МАКСИМУМ отдачи от производства!

Бережливое производство или Лин – в переводе с английского «lean» означает «постный, без жира, стройный».

Термин Leаn Рrоduction (бережливое производство) или производство «без жирка» был введен Джоном Крафчиком в конце 80-х годов прошлого века. Основная идея концепции бережливого производства — создание рыночной производственной системы, деятельность которой направлена на удовлетворение клиента и максимальное сокращение при этом всех видов потерь. Это особенно актуально для крупных производств, которые организованы по принципу работы «партиями и очередями». Именно в этом случае возникают потери, то есть то, что не создает ценности потребителю.

Методология «бережливое производство» обобщает опыт компаний Toyota Production System (Япония), Lean Enterprise Institute (США), Lean Enterprise Academy (Англия) и многих других, вставших на путь построения эффективных производственных систем, направленных на развитие способности компаний повышать производительность труда, снижать себестоимость продукции, уменьшать сроки поставок, снижать издержки и потери производства.

Бережливое производство выделяет 7 важнейших видов потерь, которые необходимо устранять:

Перепроизводство — производство с опережением или в больших количествах (большие заделы, большое время переналадки, недостатки планирования).

Исключаются путем уменьшения время переналадки, тесного контакта с заказчиками — договор, балансировкой линий — выравнивание.

Ожидание – простои во время работы, связанные с ожиданием материалов, инструмента, информации, оборудования и т.д., по причине неисправности оборудования, несвоевременного получения необходимых деталей, недостатков планирования и других причин.

Исключаются путем выравнивания производства.

Транспортировка – передвижение деталей и продуктов без необходимости, например, с производства на склад, вместо того чтобы сразу отдать детали в работу на следующую производственную операцию.

Исключаются путем сокращения физического расстояния для прохождения материалов и информации, применения рациональной планировки.

Лишние этапы обработки – осуществление ненужной или неправильной обработки, как правило, из-за плохого качества инструмента, непродуманной технологии или несовершенной конструкции изделия.

Исключаются путем реальных возможностей потребителя заплатить за этот товар.

Дефекты и исправление дефектов – потери, связанные с браком, инспекцией и выявлением дефектной продукции, переделками изделия с целью исправления брака.

Исключаются путем внедрения системы защиты от ошибок «Пока-ёка».

Перемещение – совершение операторами движений, которые выходят за рамки производительной работы или в которых нет необходимости, например, поиск деталей или поиск инструмента.

Исключаются путем планирования каждого шага оператора (диаграмма Спагетти).

Запасы – хранение сырья или полуфабрикатов в больших объемах, чем это действительно необходимо для точно спланированной работы производственной системы.

Исключаются путем точно «вовремя» и «канбан».

Некоторые эксперты выделяют еще восьмой вид потерь: потери творческого потенциала — нереализованный потенциал сотрудников (потери времени, идей, навыков, возможностей усовершенствования предложенные сотрудниками).

Для исключения потерь используют также другие методы и инструменты БП: 5S, КПСЦ, СВУ, ТРМ, SMED, QRQC, PDCA, 5 ПОЧЕМУ, SWIP .

Сегодня уже целый ряд российских компаний реализует свои программы внедрения элементов Leаn Рrоduction. Среди них – наше предприятие, АО «ОЭВРЗ».

Таким образом, бережливое производство становится своеобразным признаком отраслевого лидерства, что позволяет прогнозировать дальнейший всплеск интереса к этой производственной системе со стороны наиболее динамично развивающихся крупных и средних российских компаний, работающих в конкурентной среде и остро нуждающихся в новых прорывных технологиях организации бизнес-процессов.

Бережливое производство

Бережливое производство – это особый подход к управлению предприятием, направленный на удовлетворение потребностей заказчика и максимальное сокращение всех видов затрат (потерь). Под потерями понимается все, что не создает ценности для потребителя (заказчика).Внедрение бережливого производства на АО «Пензадизельмаш» происходит поэтапно — так называемыми пилотными участками — это производственные участки, на которых в сжатые сроки реализуются базовые инструменты бережливого производства: система 5S, визуализация, оценка рисков по охране труда. Все это позволяет добиться ощутимых качественных изменений в условиях труда и тем самым вовлечь сотрудников в процесс модернизации.

Все это позволяет добиться ощутимых качественных изменений в условиях труда и тем самым вовлечь сотрудников в процесс модернизации.

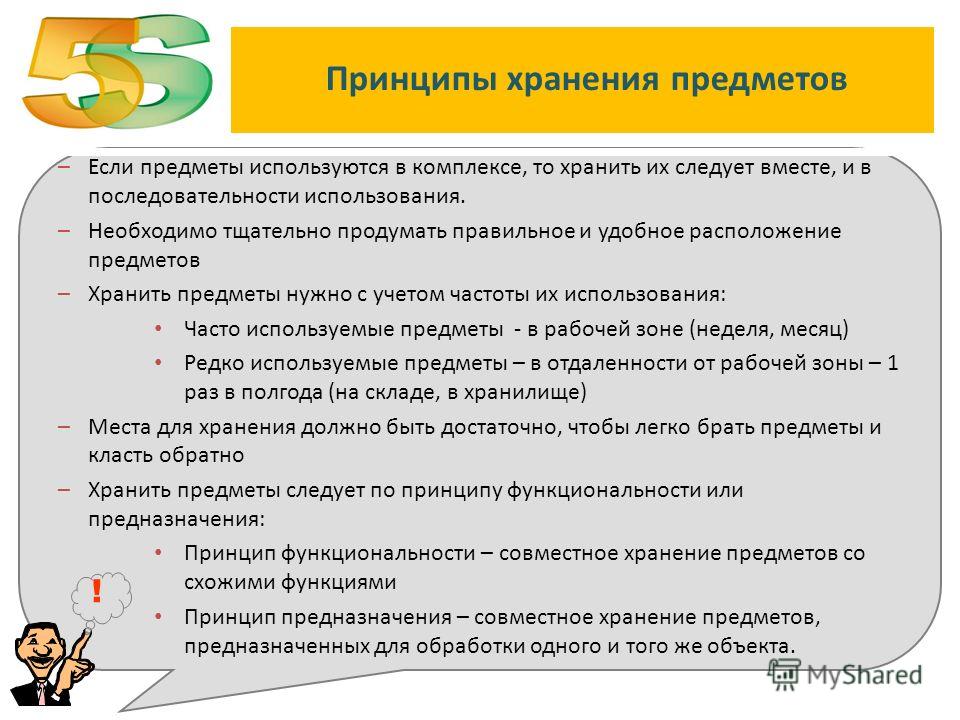

Такими участками на АО «Пензадизельмаш» являются участок сборки дизель-генераторов (цех №1), участок обработки коленчатых валов (цех №2), участок сборки и испытания масленых и водяных насосов (цех №4), участок сборки и испытания турбокомпрессоров (цех №5), участок сопловых аппаратов (цех №5). Здесь внедряются целые комплексы инструментов бережливого производства: система организации рабочего места 5S (от англ. «5 шагов» — сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенствование), визуальное управление (стенды с необходимой информацией, графики поставок, комплектации, отгрузки, размещение инструментов, полуфабрикатов, деталей, позволяющее принимать решения максимально быстро), картирование потоков создания ценностей (КПСЦ — наглядное схематическое изображение производственных процессов, позволяющее быстро увидеть и устранить проблемные области), комплексная поставка, постепенно разрабатываются и внедряются стандартные операционные карты (СОК) в которых отображается подробная последовательность действий и операций по сборке, позволяющие сократить количество возможных дефектов и увеличить производительность операторов и другие.

По мере внедрения производственной системы на ПДМ планируется перейти от пилотных участков к выстраиванию эталонных линий производства конечного продукта. Эталонной принято считать такую линию, на которой максимально полно и эффективно внедрены инструменты бережливого производства. Именно эталонная линия задает ритм работы всем поставщикам — как внутренним, так и внешним. По сути это нормальный рабочий конвейер, исключающий ненужные перемещения и трудозатраты. Все детали и комплектующие должны идти на линию с обязательной проверкой качества, чтобы избежать переделок.

В ближайшей перспективе планируется начать работы по созданию эталонной линии в цехе №1. На данном этапе разработана перспективная схема организации сборочных линий (цех №1), ведутся ремонтные работы по реконструкции напольного, настенного покрытия цеха, осуществляется ведение переговоров с потенциальными поставщиками с целью закупки необходимого оборудования.

что это такое на предприятии, ппонятие, 5 основных принципов, основы системы, производственные технологии, что является цель и лежит в основе, что ставится во главу концепции, в чем заключается смысл, внедрение процесса нужно, чтобы — задачи, инструменты, организация программы, виды, элементы, методы

В середине прошлого столетия Япония стремилась вернуть свое прежнее экономическое и производственное состояние, которое было утрачено из-за войны. Особенно остро государство нуждалось в автомобильном транспорте: не хватало как грузовых, так и легковых машин любого класса. Как и бывает, тяжелые времена способствовали быстрой адаптации к текущим проблемам. Для создания отдельной мощной линии по выпуску транспорта инженерам и финансистам державы пришлось начать эксперименты по оптимизации различных процессов. Бережливое производство — это понятие, связанное именно с таким перечнем задач.

Особенно остро государство нуждалось в автомобильном транспорте: не хватало как грузовых, так и легковых машин любого класса. Как и бывает, тяжелые времена способствовали быстрой адаптации к текущим проблемам. Для создания отдельной мощной линии по выпуску транспорта инженерам и финансистам державы пришлось начать эксперименты по оптимизации различных процессов. Бережливое производство — это понятие, связанное именно с таким перечнем задач.

Кто стоял у истоков системы Lean Production

Тайити Оно — японский предприниматель, в послевоенные годы пребывавший в статусе руководителя компании Toyota. Организация, сегодня по количеству и качеству выпускаемых автомобилей успешно конкурирующая с немецкими марками, в то время пребывала в состоянии упадка.

Для устранения подобной технологической и финансовой пропасти между ведущими мировыми брендами и подведомственной ему фирмой Тайити Оно придумал и ввел уникальную концепцию работы. Значительный вклад в новую систему внес Сигео Синго — коллега и помощник знаменитого руководителя.

По замыслу японских инженеров бережливое производство на предприятии — это основной момент, который должен был определить эффективность функционирования всего бизнеса. В базу методики легла нетривиальная деятельность по устранению отходов и сокращению расходов. Главная идея заключалась именно в оптимизации всех процессов и сопутствующем уничтожении лишних трат.

Lean Manufacturing: что это такое и что оно дает

Методология используется множеством различных компаний, представляющих собой практически любой вид и всевозможные отрасли бизнеса. С ее помощью создается уникальная система, в рамках которой каждый сотрудник организации получает возможность для выявления и устранения потерь, тем самым стимулируя увеличение показателей ценности итогового товара.

Основные принципы, программы и цели внедрения бережливого производства на предприятии направлены на устранение отходов, оптимизацию процедур, снижение затрат, увеличение числа инновационных подходов и сокращение времени выхода продукта на рынок. Проще говоря, методика позволяет создавать высокоценные изделия при одновременной нацеленности на полное уничтожение сопутствующих затрат.

Проще говоря, методика позволяет создавать высокоценные изделия при одновременной нацеленности на полное уничтожение сопутствующих затрат.

Готовые решения для всех направлений

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать большеУскорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать большеОбязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать большеСкорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать большеПовысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Мобильный учет снизит вероятность краж и естественных потерь.

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать большеПервое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать большеИсключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать большеПолучение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать большеИспользуй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать большеИспользуй современные мобильные инструменты в учете товара и основных средств на вашем предприятии. Полностью откажитесь от учета «на бумаге».

Полностью откажитесь от учета «на бумаге».

Цели внедрения

Нетрудно догадаться, что крупная компания попросту не может существовать без четкой стратегии, грамотно продуманного плана, включающего в себя путь развития бренда на несколько десятков лет. При этом большинство таких, генеральных формаций носят взаимоисключающий характер. Однако с Lean Manufacturing все обстоит по-другому.

Основы, концепция, элементы бережливого производства — это то, что дает стройную систему, в которой каждое слагаемое дополняет друг друга. Основные цели ее внедрения заключаются в следующем:

- рост показателей качества реализуемых товаров;

- снижение расходов;

- уменьшение временных затрат на выпуск одной единицы изделия;

- минимизация рисков.

Все представленные в списке идеи кажутся максимально разумными для любого бизнеса. Однако на практике процесс их включения и реализации сталкивается с огромным количеством разнообразных проблем.

Сферы применения бережливого производства, для чего его нужно внедрять

Система Lean Production, появившаяся в пятидесятых годах прошлого столетия, изначально использовалась исключительно в автомобилестроении. Впоследствии наиболее продвинутые предприниматели, заметившие успех подобных практик, переняли их основную мысль с целью воплощения на собственных базах. Таким образом, рассматриваемые методики стали применяться во многих сферах профессиональной деятельности:

- здравоохранение;

- строительство;

- образование;

- государственное управление;

- банковское дело;

- все виды электронной коммерции;

- разработка программного обеспечения и пр.

Основа бережливого производства заключается в том, чтобы увеличить ценность продукта, в том числе и путем снижения издержек. Такая концепция подходит практически всем отраслям бизнеса.

Правила внедрения

Для воплощения описываемых методов в условиях реальных рабочих процедур, человек, осознавший преимущества, получаемые по ходу решения задачи, должен начать с базовых понятий. Основополагающие тезисы такого «мировоззрения» представляются в максимально простом, и, изначально тривиальном варианте. Однако их повсеместное превращение в практику реальной компании — это достаточно трудный результат, прийти к которому можно только в случае приложения немалых усилий.

Основополагающие тезисы такого «мировоззрения» представляются в максимально простом, и, изначально тривиальном варианте. Однако их повсеместное превращение в практику реальной компании — это достаточно трудный результат, прийти к которому можно только в случае приложения немалых усилий.

Принципиальные свойства Lean Manufacturing

5 принципов бережливого производства — это список, разработанный известными специалистами в области прикладной экономики. Авторы научных трудов о функционировании предпринимательства, Джеймс Вумек и Дэниэл Джонс не понаслышке знают о важности описываемых процессов.

С помощью перечня, представленного основателями известной некоммерческой образовательной и исследовательской организации, можно приблизить конечный результат к тому, каким его хотят видеть потребители:

- Ценность — определение показателя с точки зрения итогового покупателя.

- Карта жизненного цикла изделия.

- Формирование рабочего потока — этап устранения временных издержек.

- Вытягивание — функционирование с учетом потребительской потребности.

- Совершенство — постоянный анализ и улучшение действующих регламентов.

Производственная система в бережливом производстве — это налаженная и стройная картина, каждый элемент которой решает задачи по дополнению друг друга. Добиться такого формата предпринимательской деятельности можно только на основании пяти представленных принципов.

Ценность продукта

Основной момент во всей истории с Lean Manufacturing — понятие о списке свойств товаров и услуг, ради которых потребитель и приходит за их приобретением. Согласно центральной идее, каждые действия или процессы, которые в конечном счете не влияют на увеличение ценностных показателей, выполняться попросту не должны.

Чтобы понять, в чем суть организации и внедрения технологий бережливого производства и что ставится во главу этого метода, следует познакомиться с интересными статистическими исследованиями. Согласно аспектам предложенной японскими инженерами методики, в настоящей сфере большинство видов рабочей деятельности не оптимизировано, а их пиковая эффективность колеблется в районе 10-15%. Таким образом, рост возможен всегда, даже в том случае, если кажется, что все необходимое уже было сделано.

Таким образом, рост возможен всегда, даже в том случае, если кажется, что все необходимое уже было сделано.

Виды потерь в Lean Manufacturing

По представляемым принципам, ценность товара (его выгодные свойства) противостоит прямым утратам — действиям, напрямую ее уменьшающим или просто приводящим к отсутствию прибыли. Именно такой понятийный аппарат был заложен Тайити Оно — инженером, первоначально применившим описываемую концепцию для поднятия японской машиностроительной отрасли в послевоенные годы.

Знаменитый инженер, помимо схем, методик и видов процессов бережливого производства, также предложил несколько различных категорий потерь, от которых может страдать буквально любой бизнес. Согласно всевозможным исследованиям, именно вследствие факторов, перечисленных руководителем Toyota, все компании в мире лишаются до 85% собственных ресурсов.

Перепроизводство товаров

Многие современные предприниматели не понаслышке знают о том, что, приятное и, на первый взгляд, эффективное перевыполнение планов — это результат, губительный для всего бренда в целом.

Изготовление большого количества продукции за время, много меньшее изначально указанных сроков, требует повышенных материальных затрат. Ресурсы, уходящие на «стахановские» методы, могут быть потрачены на что-то более разумное, например, на ту же оптимизацию или общее увеличение качества изделий. Кроме того, перепроизводство — это фактор, создающий проблемы в области хранения товаров.

В условиях современного предпринимательского мира, контроль над такими параметрами — это задача, возлагаемая, в том числе и на специализированное программное обеспечение. Компания «Клеверенс», занимающаяся разработкой и поставкой мобильных решений для автоматизации управления складами, предлагает своим клиентам широкий ряд различных уникальных цифровых продуктов. Например, софт, получивший название «Склад 15», помогает в организации всех товарно-учетных мероприятий на обычных складских помещениях и в рамках точек выдачи продукции адресного хранения.

Ожидания товаров

Избавление от таких потерь заключается в сокращении, например, простоя операторов в моменты работы на специализированном оборудовании. Также в этот фактор входят разнообразные, чисто временные затраты, с которым может сталкиваться любое производство. В их число входят поломки техники, всевозможные виды издержек, а также прочие процессы с отрицательной эффективностью. Принципы внедрения понятий о технологиях и инструментах бережливого производства на предприятии — это в первую очередь взаимодействие с основополагающими мыслями о ценности и затрачиваемого времени.

Также в этот фактор входят разнообразные, чисто временные затраты, с которым может сталкиваться любое производство. В их число входят поломки техники, всевозможные виды издержек, а также прочие процессы с отрицательной эффективностью. Принципы внедрения понятий о технологиях и инструментах бережливого производства на предприятии — это в первую очередь взаимодействие с основополагающими мыслями о ценности и затрачиваемого времени.

Лишние запасы

Простаивающие склады, переполненные сырьем и базовыми компонентами итоговых изделий — это проблема, нередко встречающаяся даже в рамках крупных, и, казалось бы, технологичных холдингов. В тех сферах, где такое отношение недопустимо (например, реализация саженцев и прочих портящихся вследствие хранения вещей), у компании, допустившей подобное положение дел, рано или поздно начинается этап крупных неприятностей.

Бездействующие, неиспользуемые в работе материалы, детали, а также не готовые к отгрузке конструкции — это настоящий денежный эквивалент. Потратить такие средства на развитие бизнеса — более эффективная и полезная задача.

Потратить такие средства на развитие бизнеса — более эффективная и полезная задача.

Транспортировка продуктов

В сферах современной коммерции и предпринимательства, логистика и методы ее построения занимают особую, чрезвычайно важную для освоения нишу. Каждое лишнее перемещение товара увеличивает издержки не только в прямом, но и в косвенном формате.

Появляются риски транспортировочных задержек, от возникновения которых застраховаться практически невозможно. Увеличивается степень повреждения изделий, даже при самом аккуратном и максимально тщательном отношении. Кроме того, ввиду неправильных логистических маршрутов повышается и стоимость самой доставки.

Лишние движения людей

Основные цели, задачи и суть внедрения концепции системы бережливого производства — это полная оптимизация всех рабочих процессов, в том числе и в плане перемещения сотрудников, выполняющих повседневные рутинные задачи. Ненужные затраты сил коллектива для совершения того или иного действия также приводят к росту стоимости продукции, без какой-либо корреляции с его истинной ценностью. Данный фактор остается актуален как в условиях цехов, так и в офисных пространствах: он охватывает заботы по созданию продуманной глобальной управленческой концепции.

Данный фактор остается актуален как в условиях цехов, так и в офисных пространствах: он охватывает заботы по созданию продуманной глобальной управленческой концепции.

Брак в товарах

Дефекты на производстве — проблема, которая также встречается в ста процентах случаев. Сегодня в мире не существует идеального оборудования и не ошибающихся сотрудников, что и приводит к возникновению бракованных изделий. Однако в силах предпринимателя — снижение общего числа подобных случаев по мере максимальной возможности. Таким образом, можно сэкономить не только финансовые, но и временные, а также рабочие ресурсы.

Ненужная обработка

Методика управления и внедрения бережливого производства — это стремление к максимальному сокращению издержек, в том числе и в их явном формате. Если многие величины этого понятия скрыты от беглого взгляда, то некоторая часть факторов находится на самой поверхности. Нередко встречаются случаи, в которых в рамках фабрики или цеха существуют целые линии лишних этапов шлифовки продукции.

Гораздо чаще можно увидеть простые отблески такого положения дел — ненужные или неправильно поставленные задачи по обработке комплектующих и пр. Избавившись от подобных проблем посредством анализа с применением специалистов и опытных мастеров, предприниматель избежит финансовых и временных затрат.

Нереализованный потенциал сотрудников

Данная потеря в теорию о Lean Production была включена в 2007 году. Ее привнес Джеффри Лайкер — автор книги «Дао Тойота», в рамках которой описывается уникальный опыт создания производственных систем на базе одного из известнейших японских автомобильных концернов. Такая утрата характеризуется упущением новых, свежих идей — этот фактор также может оказывать сильное влияние на показатели ценности выпускаемых изделий.

Инструменты бережливого производства — что это

Концепция, за свою почти семидесятилетнюю историю получила широчайший инструментарий. Привнесением различных инструкций, принципов и практических схем занимались те или иные известные предприниматели, экономисты, финансисты и специалисты в области оптимизации.

Основное предназначение всех перечисленных вещей заключается в создании эффективного способа для выявления и устранения потерь конкретной организации. При этом перечень задействуемых практик по-настоящему обширен: за годы существования понятия, было разработано огромное количество различных действенных способов, позволяющих справляться с появляющимися перед брендом запросами.

Понять задачи бережливого производства на предприятии и что характерно для такой концепции, можно с помощью детального рассмотрения следующих инструментов:

- Карта потока создания ценностей — визуализация полного маршрута изделия, от момента закупки сырья до итоговой реализации и опыта использования.

- Канбан — технология, основанная на «вытягивании», одном из основных принципов Lean Production. Используя популярную канбан-доску для помещения на ней карточек, специалист представляет цепочку производственных задач в виде пошаговых процессов.

- Кайдзен — практика, идея которой заключается в создании средств постоянного улучшения продукции или качества предоставляемых услуг.

Техника также основана на одном из центральных принципиальных моментов всей концепции.

Техника также основана на одном из центральных принципиальных моментов всей концепции. - Стратегия «5S» — ежедневная программа, позволяющая выявлять всевозможные производственные проблемы, каждая из которых появлялась из-за неграмотной организации рабочего пространства.

- Автономизация Jidoka — методика, с помощью которых можно снизить риски возникновения дефектов на производстве. Брак — это фактор сильных финансовых и трудовых потерь, избавление от которого приведет к улучшению общего состояния компании.

- Всеобщий уход за оборудованием — практика продления беспроблемного эксплуатационного периода машин и устройств, используемых для создания ценности продукта. По основной идее, к обслуживанию различной аппаратуры и агрегатов должен привлекаться, помимо узкоспециализированных мастеров, буквально каждый сотрудник.

Благодаря перечисленным инструментам, можно понять смысл концепции того, что лежит в основе бережливого производства. Каждая техника, инструкция и методика подробно описывается в литературных трудах как самого Тайити Оно, так и других инженеров, экономистов и оптимизаторов.

Внедрения таких практик — основополагающая задача каждого бизнесмена, желающего получить процветающий, эффективный и прибыльный бренд. О представленном инструментарии также рассказывается в книге Джеффри Лайкера «Дао Тойота».

Готовые решения для всех направлений

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать большеУскорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать большеОбязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать большеСкорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Начни использовать современные, более эффективные мобильные инструменты.

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать большеПовысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать большеПервое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать большеИсключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать большеПолучение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать большеИспользуй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Повысь скорость и точность бизнес-процесса.

Используй современные мобильные инструменты в учете товара и основных средств на вашем предприятии. Полностью откажитесь от учета «на бумаге».

Узнать больше Показать все решения по автоматизацииОптимизация процессов: применение системы бережного производства в управлении предприятием

Стратегия, основанная на принципиальных характеристиках Lean Manufacturing, предполагает, что большинство современных компаний занимаются выпуском товаров и предоставлением услуг с минимальной степенью эффективности. По описываемой методике, все существующие в настоящем времени организации, работают только на 10% от своих реальных возможностей.

Показатели, представляющие собой отношение временных параметров, затрачиваемых на изготовление продукции, к общей длительности процесса, нуждаются в постоянном улучшении. Проще говоря, большая часть рабочих результатов увеличивает ценность продукта только в районе десяти процентов от всего доступного времени. Остальные сроки попросту не оптимизированы — они уходят на то, что в конце концов не понадобится итоговому потребителю.

Остальные сроки попросту не оптимизированы — они уходят на то, что в конце концов не понадобится итоговому потребителю.

Понять, программу бережливого производства и что это такое в принципе, можно благодаря нескольким исследованиям. Например, в книге Эрика Риса «Бизнес с нуля», приводятся эмпирические доказательства того, что формирующие ценностные характеристики процедуры практически никогда не могут быть улучшены в плане увеличения эффективности. Зато оптимизации поддаются все остальные виды работ. При этом отличным образом работает «Закон Парето», в соответствии с которым небольшое количество усилий дает заметный результат.

Внедрение концепции с примерами

Несмотря на то, что идеи Lean Production изначально разрабатывались для применения в автомобилестроении, сегодня данная формация распространилась на многие отрасли предпринимательства и даже государственного управления. С ее помощью создаются высокоэффективные компании, занимающиеся оказанием услуг, в том числе и в муниципальном формате.

Не стоит говорить и о современных организациях, работающих в сфере e-commerce, каждая из которых в той или иной степени, полагается на описываемый инструментарий. Однако понять, что является целью бережливого производства и смысл всей концепции на выходе, можно благодаря лишь одному подробному примеру.

Итак, специалисты какого-либо определенного бренда начинают заниматься работой по формированию стратегии предприятия. Посмотрев на данный набор процессов через призму понятия о ценности, можно увидеть примерно следующие параметры:

Процесс, создающий ценность. | Процесс, не создающий ценность. | Длительность процесса. |

Установочная встреча с представителями консалтинговой компании. | 2 часа. | |

Расчет затрат и подготовка ценового предложения. | 2 дня. | |

Согласование цены. | 2 часа. | |

Подготовка договора. | 2 дня. | |

Подписание договора. | 1 час. | |

Внутренние мероприятия консалтинговой компании, связанные с формированием команды специалистов. | 1 день. | |

Ожидание ключевых сотрудников команды из отпусков, командировок, с других проектов. | 10 дней. | |

Знакомство консультантов с ключевыми сотрудниками компании для организации работы. | 1 час. | |

Сбор данных. | 20 дней. | |

Работа по анализу и разработке стратегии. | 20 дней. | |

Стратегические сессии с ключевыми сотрудниками компании. | 10 дней. |

Сопоставляя данные из таблицы с полученными знаниями о техниках Lean Manufacturing, можно заметить, какая часть мероприятий нуждается в оптимизации. Убираются всевозможные временные издержки с помощью различных инструментов, на которых основана вся идея эффективности.

Заключение

Определить задачи бережливого производства на предприятии и что характерно для такой концепции чрезвычайно просто. В этот понятийный аппарат входит список мероприятий по повсеместному улучшению различных рабочих процессов. Организации, функционирующие по описанным принципам, стремятся улучшить менеджмент, снизить стоимость продуктов или услуг, при этом не потеряв в их итоговом качестве.

Компания «Клеверенс» занимается реализацией решений, помогающих, как минимум в 10 раз сократить издержки при выполнении рутинных операций. Основа всей деятельности бренда — это центральные моменты Lean Manufacturing, переведенные на язык современной системы электронной коммерции.

Наилучшей считается ситуация, в рамках которой оптимизация издержек не только не привела к потере качественных характеристик, но и стала поводом для их улучшения. Бережливое производство — это высокоэффективная стратегия, придерживаясь которой предприниматель получает увеличивающиеся шансы на достижение успеха. Помочь в ее создании могут, в том числе и сторонние процедуры, например, задействованием специализированного программного обеспечения.

Количество показов: 1080

Бережливое производство | ПАО «Химпром» г. Новочебоксарск

Бережливое производство

«Химпром» вошел в число крупнейших предприятий России, где начала действовать программа «Бережливое производство». Это такой способ труда, когда идет постоянный поиск возможностей для улучшения труда: снизить время выполнения задания и затрачиваемые на него силы, повысить качество продукта, сделать удобным рабочее место.

Задача бережливого производства сократить или даже навсегда исключить потери, которые неизменно сопровождают любую работу.

Цель бережливого производства — устранение потерь. Потеря — это любая деятельность которая потребляет ресурсы, но не создает ценности.

Движения

Ненужные перемещения персонала в процессе производства: ходьба, поиски того, что нужно, необходимость тянуться за инструментом.

Транспортировка

Лишние перемещения материалов, деталей, запасных частей или готовых изделий. Большие цепочки передач материалов.

Обработка

Выполнение операций и процессов повышающих стоимость продукта

и не являющиеся требованием

потребителя.

Перепроизводство

Продукция производится в большем объеме или раньше, чем требуется заказчику (следующей производственной стадии или клиенту).

Ожидание

Время бездействия работника или оборудования, вызванное ожиданием материала, задержкой доставки, проверками, дисбалансом операции.

Дефекты

Дополнительные задачи

по устранению допущенных ошибок.

Доработка и отбраковка несоответствующей продукции.

Запасы

Хранение большого объема сырья, материалов, НЗП и готовых компонентов. Накопление документов «ждущих» принятия решения.

Бережливое производство помогает и выявить, и устранить потери. Правда, для этого нужна командная работа: найти проблему, проанализировать варианты решения, договориться о совместном решении. На этих принципах основаны все инструменты бережливого производства. От правил наведения порядка до методов пересмотра технологического процесса.

Одна из главных задач бережливого производства: повысить экономическую стабильность подразделений и завода в целом.

Параллельно с реализацией экономических задач работники занимаются и повышением культуры производства при помощи инструмента «5S». Программа задумана как лучший путь к выстраиванию идеальной организации рабочего пространства. Очень простой и доступный инструмент по наведению и поддержанию порядка; возможность для каждого сотрудника сделать процесс работы значительно комфортнее.

Программа задумана как лучший путь к выстраиванию идеальной организации рабочего пространства. Очень простой и доступный инструмент по наведению и поддержанию порядка; возможность для каждого сотрудника сделать процесс работы значительно комфортнее.

5 простых шагов, пройдя которые можно создать эргономичное рабочее место

Бережливое производство — работа общая. Каждый работник должен знать специфику обслуживания оборудования и уметь быстро исправить неполадку самостоятельно. Затраты, связанные с предупреждением ошибок, значительно ниже, чем те, которые завод несет при исправлении брака или ремонтных работах. Главная цель — добиться «0% дефективности».

Что такое бережливое производство и 5 используемых принципов?

Что такое бережливое производство?

Бережливое производство — это производственный процесс, основанный на идеологии максимизации производительности при одновременном сведении к минимуму отходов в рамках производственной операции. Согласно принципу бережливого производства отходы — это все, что не добавляет ценности, за что клиенты готовы платить.

Согласно принципу бережливого производства отходы — это все, что не добавляет ценности, за что клиенты готовы платить.

Преимущества бережливого производства включают сокращение времени выполнения заказа и эксплуатационные расходы и повышение качества продукции .

Также известная как бережливое производство, методология основана на определенных производственных принципах, которые повлияли на производственные системы во всем мире, а также на системы других отраслей, включая здравоохранение, программное обеспечение и различные сферы услуг.

Содержание

Основным принципом при внедрении бережливого производства является устранение потерь для постоянного улучшения процесса. Сокращая отходы для улучшения процессов, бережливое производство устойчиво приносит пользу потребителю.

К видам отходов относятся процессы, виды деятельности, продукты или услуги, требующие времени, денег или навыков, но не создающие ценности для потребителя. Они могут охватывать недостаточно используемые таланты, избыточные запасы или неэффективные или расточительные процессы и процедуры.

Они могут охватывать недостаточно используемые таланты, избыточные запасы или неэффективные или расточительные процессы и процедуры.

Устранение этой неэффективности должно упростить услуги, снизить затраты и, в конечном итоге, обеспечить экономию на конкретном продукте или услуге по цепочке поставок потребителю.

Отходы в промышленности, будь то простаивающие рабочие, некачественные процессы или неиспользованные материалы, снижают производительность, и бережливое производство направлено на их устранение.Мотивы этого различаются в зависимости от мнения, от увеличения прибыли до предоставления преимуществ клиентам. Однако, какими бы ни были общие мотивы, у бережливого производства есть четыре ключевых преимущества:

- Устранение отходов : Отходы являются негативным фактором для затрат, сроков и ресурсов. Не представляет ценности для продуктов или услуг

- Улучшение качества : Повышение качества позволяет компаниям оставаться конкурентоспособными и удовлетворять меняющиеся потребности и желания клиентов.

Разработка процессов, отвечающих этим ожиданиям и желаниям, позволит вам опередить конкурентов, сохраняя первоочередное внимание к повышению качества.

Разработка процессов, отвечающих этим ожиданиям и желаниям, позволит вам опередить конкурентов, сохраняя первоочередное внимание к повышению качества. - Снижение затрат : Перепроизводство или наличие большего количества материалов, чем требуется, создает затраты на хранение, которые можно снизить за счет улучшения процессов и управления материалами

- Сокращение времени : Потеря времени из-за неэффективных методов работы также является пустой тратой денег, в то время как более эффективные методы сокращают время выполнения заказа и позволяют быстрее доставлять товары и услуги

Основные идеалы бережливого производства, возможно, существовали веками, но на самом деле они закрепились после того, как Бенджамин Франклин написал о сокращении отходов в своем «Альманаке бедного Ричарда», где он написал, что предотвращение ненужных затрат может принести больше прибыли, чем увеличение продаж.

Франклин изложил эту идею и другие концепции в своем эссе «Путь к богатству», которое затем развил инженер-механик Фредерик Уинслоу Тейлор в своей книге «Принципы научного менеджмента» 1911 года. Тейлор систематизировал этот процесс, назвав его научный менеджмент и написание, «всякий раз, когда рабочий предлагает улучшение, политика руководства должна состоять в том, чтобы тщательно анализировать новый метод и, при необходимости, проводить серию экспериментов, чтобы точно определить относительную ценность нового предложения. и старого образца.И всякий раз, когда обнаруживается, что новый метод заметно превосходит старый, его следует принять в качестве стандарта для всего предприятия ».

Тейлор систематизировал этот процесс, назвав его научный менеджмент и написание, «всякий раз, когда рабочий предлагает улучшение, политика руководства должна состоять в том, чтобы тщательно анализировать новый метод и, при необходимости, проводить серию экспериментов, чтобы точно определить относительную ценность нового предложения. и старого образца.И всякий раз, когда обнаруживается, что новый метод заметно превосходит старый, его следует принять в качестве стандарта для всего предприятия ».

Американских промышленника того времени, включая Генри Форда, рассматривали бережливое производство как меру борьбы с притоком дешевой офшорной рабочей силы. Президент Американского общества инженеров Генри Таун написал в предисловии к книге Фредерика Уинслоу Тейлора «Управление магазином» (1911), что «Мы справедливо гордимся высокими ставками заработной платы, которые преобладают в нашей стране, и ревнуем к любому вмешательству. вместе с ними — продуктами более дешевой рабочей силы других стран. Чтобы поддерживать это состояние, усилить наш контроль над внутренними рынками и, прежде всего, расширить наши возможности на зарубежных рынках, где мы должны конкурировать с продуктами других индустриальных стран, мы должны приветствовать и поощрять любое влияние, имеющее тенденцию к повышению эффективности наши производственные процессы ».

Чтобы поддерживать это состояние, усилить наш контроль над внутренними рынками и, прежде всего, расширить наши возможности на зарубежных рынках, где мы должны конкурировать с продуктами других индустриальных стран, мы должны приветствовать и поощрять любое влияние, имеющее тенденцию к повышению эффективности наши производственные процессы ».

Однако именно Шигео Синго и Тайити Оно из Toyota Motor Corporation действительно развили эти взгляды, чтобы стать тем, что позже было названо бережливым производством.Шинго рассказал, что «был очень впечатлен тем, что сделал изучение и практику научного менеджмента делом своей жизни» после прочтения «Принципов научного менеджмента» Фредерика Тейлора в 1931 году.

Ранее компания Toyota начала производство автомобилей в 1934 году и выиграла контракт на поставку грузовиков с правительством Японии в 1936 году. Однако, когда Киичиро Тойода, основатель Toyota Motor Corporation, руководил работами по отливке двигателей, он обнаружил проблемы с их производством. , в том числе потраченные средства на ремонт некачественного литья.Компания Toyoda провела исследование каждого этапа производственного процесса и создала группы по улучшению «кайдзен» для решения проблем. Результаты кайдзен-команд были объединены Тайити Оно для создания производственной системы Toyota (TPS).

, в том числе потраченные средства на ремонт некачественного литья.Компания Toyoda провела исследование каждого этапа производственного процесса и создала группы по улучшению «кайдзен» для решения проблем. Результаты кайдзен-команд были объединены Тайити Оно для создания производственной системы Toyota (TPS).

К послевоенному периоду конца 1940-х годов уровень спроса в японской экономике был низким, поэтому Оно решил, что графики работы должны определяться фактическими продажами, а не планами продаж или производства. Это означало избежание дорогостоящего перепроизводства и привело к тому, что Toyota установила «вытягивающее» (или построение на заказ), а не целевое планирование производства.

TPS, известная как производство «точно в срок» или JIT в 1980-х, превратилась в бережливое производство в конце 1980-х и в 1990-х годах. Инженер по качеству Джон Крафчик впервые ввел термин бережливое производство в свою статью 1988 года «Триумф системы бережливого производства» после работы над совместным предприятием Toyota и General Motors в Калифорнии.

Крафчик заявил, что предприятия бережливого производства имеют более высокий уровень производительности / качества, чем предприятия без бережливого производства, и «уровень производственных технологий, по-видимому, мало влияет на производственные показатели.«Он продолжил, добавив, что риски внедрения бережливых процессов могут быть уменьшены с помощью « разработки хорошо обученной, гибкой рабочей силы, дизайна продуктов, которые легко создавать с высоким качеством, а также поддерживающей высокопроизводительной сети поставщиков ».

Термин «бережливое производство» был подробно описан Джеймсом Вомаком, Дэниелом Т. Джонсом и Дэниелом Роосом в книге 1990 года «Машина, которая изменила мир». и «Создайте богатство в своей корпорации», где были изложены пять ключевых принципов, «Точно определяйте ценность для конкретного продукта, определяйте поток создания ценности для каждого продукта, создавайте поток ценности без перерывов, позволяйте покупателю извлекать ценность у производителя и стремиться к совершенству. .”

.”

Бережливое производство влечет за собой оптимизацию процессов и процедур для устранения отходов и, таким образом, максимального повышения производительности. Вомак и Джонс (см. Выше) определили бережливое производство как «способ делать больше и больше с меньшими и меньшими затратами — меньшими человеческими усилиями, меньшим количеством оборудования, меньшим количеством времени и меньшим пространством — при этом все ближе и ближе к предоставлению клиентам именно того, что они хочу «

Основы бережливого производства часто переводятся в пять основных принципов.

Пять основных принципов бережливого производства определяются как ценность, поток создания ценности, поток, тяга и совершенство.Теперь они используются в качестве основы для внедрения бережливого производства.

1. Стоимость : Стоимость определяется с точки зрения клиента и связана с тем, сколько они готовы платить за продукты или услуги. Затем эту ценность создает производитель или поставщик услуг, который должен стремиться к устранению отходов и затрат, чтобы соответствовать оптимальной цене для клиента, а также максимизировать прибыль.

2. Составьте карту потока создания ценности : Этот принцип включает анализ материалов и других ресурсов, необходимых для производства продукта или услуги, с целью выявления потерь и улучшений.Поток создания ценности охватывает весь жизненный цикл продукта, от сырья до утилизации. Каждую стадию производственного цикла необходимо проверять на предмет отходов, и все, что не добавляет ценности, следует удалять. Выравнивание цепи часто рекомендуется как средство для достижения этого шага.

Современные производственные потоки часто бывают сложными, требующими объединенных усилий инженеров, ученых, дизайнеров и многих других, при этом фактическое производство физического продукта является лишь частью более широкого потока работы.

3. Создание потока : Создание потока — это устранение функциональных барьеров для сокращения времени выполнения заказа. Это гарантирует, что процессы протекают гладко и могут выполняться с минимальными задержками или другими потерями. Прерывистые и дисгармоничные производственные процессы влекут за собой затраты, а создание потока означает обеспечение постоянного потока производства или предоставления услуг.

Прерывистые и дисгармоничные производственные процессы влекут за собой затраты, а создание потока означает обеспечение постоянного потока производства или предоставления услуг.

4. Создание вытягивающей системы: Вытягивающая система работает, только начиная работу, когда есть потребность. Это противоположность системам выталкивания, которые используются в системах планирования производственных ресурсов (MRP).Системы выталкивания заранее определяют запасы, при этом производство настроено на соответствие этим прогнозам продаж или производства. Однако из-за неточности многих прогнозов это может привести к тому, что продукции будет производиться слишком много или недостаточно для удовлетворения спроса. Это может привести к дополнительным затратам на складирование, нарушению расписания или неудовлетворенности клиентов. Вытягивающая система действует только тогда, когда есть спрос, и для успешного выполнения полагается на гибкость, коммуникацию и эффективные процессы.

Система вытягивания может включать команды, которые переходят к новым задачам только после того, как предыдущие шаги были выполнены, что позволяет команде адаптироваться к вызовам по мере их возникновения, зная, что предыдущая работа в основном все еще применима для доставки продукта или услуги.

5. Совершенство: Стремление к совершенству через постоянное совершенствование процесса также известно как «кайдзен», созданное основателем Toyota Motor Corporation Киитиро Тойода (см. «Когда и кто изобрел бережливое производство?» Выше). Бережливое производство требует постоянной оценки и улучшения процессов и процедур для постоянного устранения потерь и поиска идеальной системы для потока создания ценности. Чтобы добиться значимых и устойчивых изменений, понятие непрерывного улучшения должно быть интегрировано в культуру организации и требует измерения таких показателей, как время выполнения заказа, производственные циклы, пропускная способность и совокупный поток.

Важно, чтобы культура непрерывного совершенствования проходила через все уровни организации, от членов команды и менеджеров проектов до исполнительного уровня, чтобы создать коллективную ответственность за улучшение и создание ценности.

В производственной системе Toyota изначально указаны семь видов отходов, которые не представляют ценности для потребителя. Таких отходов было:

- Ненужная транспортировка

- Избыточные запасы

- Ненужное перемещение людей, оборудования или машин

- Ожидание — либо люди, либо простаивающая техника

- Перепроизводство продукции

- Излишняя обработка или добавление ненужных функций к продукту

- Дефекты, требующие дорогостоящего исправления

С тех пор многие специалисты по бережливому производству отметили восьмую потерю:

- Неиспользованный талант и изобретательность

Эти типы отходов можно условно разделить на три конкретных типа:

- Mura: Неравномерность или расточительность в результате колебания спроса, будь то запросы клиентов или новые услуги (и, следовательно, дополнительная работа), добавляемые организацией.

- Muri: Перегрузка или отходы из-за чрезмерных усилий. Это связано с распределением ресурсов и связано с тем, что людей просят сделать слишком много. Время может быть потрачено зря, когда люди переключаются между задачами или даже теряются мотивация из-за перегрузки.

- Muda: Это технологические отходы и работа, которая не добавляет ценности. Если деятельность не добавляет ценности или напрямую поддерживает ту, которая увеличивает ценность, тогда в ней нет необходимости, и от нее следует отказаться.

Бережливое производство имеет ряд преимуществ и недостатков в зависимости от того, как и где оно реализовано.

Преимущества:

1. Экономия времени и денег

Экономия — самое очевидное преимущество бережливого производства. Более эффективные рабочие процессы, распределение ресурсов, производство и хранение могут принести пользу компаниям независимо от размера или объема производства. Экономия времени позволяет сократить время выполнения заказа и повысить качество обслуживания при быстром предоставлении продуктов клиентам, но также может помочь сэкономить деньги за счет более рационального использования персонала.

2. Экологичность

Сокращение потерь времени и ресурсов и удаление ненужных процессов может снизить затраты на энергию и топливо.Это имеет очевидные экологические преимущества, равно как и использование более энергоэффективного оборудования, которое также может обеспечить экономию средств.

3. Повышение уровня удовлетворенности клиентов

Улучшение доставки продукта или услуги по разумной цене клиенту повышает удовлетворенность клиентов. Это важно для успеха в бизнесе, поскольку счастливые клиенты с большей вероятностью вернутся или порекомендуют ваш продукт или услугу другим.

Недостатки:

1. Безопасность и благополучие сотрудников

Критики бережливого производства утверждают, что он может игнорировать безопасность и благополучие сотрудников.Сосредоточив внимание на удалении отходов и оптимизации процедур, можно упустить из виду стрессы, оказываемые на сотрудников, которым не дается права на ошибку на рабочем месте. Бережливое производство сравнивалось с 19 техниками научного управления -го века, против которых боролись реформы в сфере труда и которые к 1930-м годам считались устаревшими.

Бережливое производство сравнивалось с 19 техниками научного управления -го века, против которых боролись реформы в сфере труда и которые к 1930-м годам считались устаревшими.

2. Препятствует дальнейшему развитию

Неотъемлемая направленность бережливого производства на сокращение отходов может привести к тому, что руководство сократит те области компании, которые не считаются важными для текущей стратегии.Однако они могут быть важны для наследия и будущего развития компании. Бережливое производство может привести к чрезмерному сосредоточению внимания на настоящем и игнорированию будущего.

3. Трудно стандартизировать

Некоторые критики отмечают, что бережливое производство — это культура, а не установленный метод, а это означает, что невозможно создать стандартную модель бережливого производства. Это может создать впечатление, что бережливое производство — это не надежная, а расплывчатая техника.

Бережливое производство используется в различных отраслях промышленности для различных производственных процессов, хотя, в частности, впервые оно было применено в автомобильной промышленности.

Создание эффективных рабочих процессов и процессов важно для максимизации выпуска продукции на производственной линии, что само по себе восходит к «Разделению труда» Адама Смита 1776 года, где он отметил, как эффективность производства была значительно повышена, если рабочие были разделены и получили разные роли в изготовлении булавок. Это было связано с тем, что рабочим можно было поручить работу, которая соответствовала бы их навыкам или темпераменту, и им не нужно было перемещать их со своих рабочих мест, чтобы они учились другим навыкам или меняли инструменты.

Бережливое производство использовало эти идеи и расширило их, включив в них удаление отходов из множества процессов и процедур. Бережливые методы также можно увидеть за пределами производства при предоставлении услуг.

Общее значение бережливого производства заключается в выявлении и устранении отходов, благодаря которым можно улучшить качество и время производства, а также снизить затраты. Это один из методов бережливого производства, но к нему также можно подойти, используя «путь Toyota», который заключается в том, чтобы сосредоточиться на улучшении рабочих процессов, а не на расточительстве.

Оба метода преследуют одни и те же цели, но с помощью Toyota Way отходы устраняются естественным образом, а не становятся предметом внимания. Сторонники этого метода реализации говорят, что это общесистемная перспектива, которая может принести пользу всему бизнесу, а не просто удалить отдельные отходы. Toyota Way стремится упростить операционную структуру организации, чтобы иметь возможность понимать рабочую среду и управлять ею. Этот метод также использует наставничество, известное как «сэмпай и кохай» (старший и младший), чтобы способствовать развитию бережливого мышления прямо через организационную структуру.

Однако, несмотря на разные подходы, оба метода разделяют ряд принципов, в том числе:

- Автоматика

- Непрерывное совершенствование

- Гибкость

- Выравнивание нагрузки

- Безупречное качество производства или обслуживания с первого раза

- Производственный поток и визуальный контроль

- Обработка вытягивания

- Отношения с поставщиками

- Вывоз мусора

Представляя концепции бережливого производства в своих статьях, Вомак и Джонс также объяснили, почему одни организации добились успеха, а другие потерпели неудачу. Основное отличие заключалось в том, что те, кто терпел неудачу, копировали определенные практики, в то время как успешные организации стремились понять основные принципы, необходимые для работы всей системы бережливого производства.

Основное отличие заключалось в том, что те, кто терпел неудачу, копировали определенные практики, в то время как успешные организации стремились понять основные принципы, необходимые для работы всей системы бережливого производства.

Становление бережливым — это непрерывный процесс изменений, который необходимо оценивать и контролировать. Это потребует частых изменений и корректировок в ваших рабочих методах для поддержания.

Создание набора методов бережливого производства может помочь упростить ваши системы бережливого управления, но вы должны помнить, что бережливое производство — это больше философия, чем стандартизованный набор процедур.

Несмотря на это, есть четыре шага, которые вы можете предпринять, чтобы помочь создать свою собственную систему управления проектами бережливого производства:

1. Разработка простой производственной системы

Чем больше вы разбиваете свои системы на простые составные части, тем легче будет контролировать каждую из них и улучшать ее за счет устранения отходов.

2. Продолжайте искать пути улучшения

Персонал на всех уровнях следует поощрять и поддерживать в поиске путей улучшения процессов и процедур.Важно иметь честный обзор процедур, чтобы найти области для улучшения. Чем конкретнее эти улучшения относятся к вашей конкретной компании и процессам, тем эффективнее они будут.

3. Постоянно улучшать дизайн

Недостаточно искать улучшения. Это необходимо реализовать с помощью ваших проектов, процедур и процессов. Недостаточно просто стремиться к улучшениям, их нужно применять и на практике.Любые улучшения также должны подкрепляться показателями улучшений, и часто лучше делать небольшие постепенные изменения, а не большие радикальные.

4. Найдите сотрудников для поддержки

Для эффективного выполнения первых трех шагов вам необходимо заручиться поддержкой ваших сотрудников. Вся методология может пострадать, если руководство решит внедрить ее, не заручившись поддержкой сотрудников. Поскольку расточительство и, следовательно, бережливое производство — это общая концепция для всего бизнеса, она требует от руководства выявления и понимания истинных проблем, которые необходимо решить.

Сотрудники могут помешать успеху бережливого управления, сопротивляясь, особенно если бремя управления и внедрения бережливого производства ложится на их плечи. Хорошим решением для этого является создание «бережливого плана», в котором команды могут предоставлять отзывы и предложения руководству, которое затем принимает окончательное решение по любым изменениям. Коучинг также важен для объяснения концепций и передачи знаний сотрудникам на всех уровнях.

Существует множество инструментов, которые можно использовать для внедрения системы бережливого управления, к ним относятся:

- Контрольные диаграммы — для проверки рабочих процессов

- Доски Канбан — для визуализации рабочих процессов

- 5S — Методика организации рабочего места

- Многопроцессорная обработка

- Проверка ошибок (также известная как « Poka-Yoke» )

- Ранговая кластеризация заказов — для облегчения анализа производственных потоков

- Одноточечное планирование

- Одноминутная замена штампа (SMED) — быстрый способ переключения между производственными процессами

- Полное производственное обслуживание — для повышения целостности и качества производства

- Отображение потока создания ценности

- Редизайн производственного цеха

Six Sigma — это метод управления на основе данных, который похож на бережливое производство, поскольку он также направлен на оценку и устранение дефектов процесса для повышения качества. Однако, хотя оба процесса направлены на устранение отходов, они используют разные подходы для этого.

Однако, хотя оба процесса направлены на устранение отходов, они используют разные подходы для этого.

В то время как бережливое производство утверждает, что отходы — это продукт дополнительных шагов, процессов и функций, которые, по мнению заказчиков, не добавляют ценности, «Шесть сигм» рассматривают отходы как продукт изменения процесса.

Несмотря на различия, методы «шести сигм» и бережливого производства можно объединить для создания подхода, основанного на данных, под названием «бережливое производство с использованием шести сигм».

Бережливое производство — это методология, которая может помочь оптимизировать и улучшить производственные процессы или другие услуги, чтобы обеспечить дополнительные преимущества для клиентов, при этом экономя время и деньги за счет исключения отходов.

В качестве методологии бережливое производство лучше всего применять во всей организации с постоянным мониторингом и улучшениями, применяемыми при поддержке сотрудников на всех уровнях.

TWI может помочь с рядом мероприятий по поддержке разработки продуктов и процессов, включая техническую поддержку, поддержку производства и производства, приобретение технологий, управление активами, анализ и ремонт отказов. Вы можете узнать больше обо всех этих услугах и поддержке здесь.

Бережливое производство и 5 M

Было много дискуссий о производственной системе Toyota и бережливом производстве. Но как с самого начала интегрировать автоматизацию в свой завод с учетом бережливого производства? Бережливое производство — это всеобъемлющая философия, которая берет 5 М (человек, материал, машины, методы и деньги) и гармонизирует или помогает согласовать их вместе для достижения наилучшего результата в ваших производственных операциях. Если вы не знаете 5 M, вот краткий обзор того, как 5 M связаны с бережливой автоматизацией.

Каковы 5 M в бережливой автоматизации?

Мужчина

У вас есть рабочая сила, которая требуется для выполнения конкретных задач по производству вашей продукции. Если ваша рабочая сила недовольна, вы можете столкнуться с трудностями в работе. Когда непосредственный сотрудник (тот, кто зарабатывает деньги вашей компании) взаимодействует с оборудованием, он должен чувствовать себя комфортно, работая на определенной станции в течение длительных периодов времени. Таким образом, обеспечение эргономичности оборудования для автоматизации производства поможет обеспечить безопасную и производительную среду для вашей непосредственной рабочей силы.

Если ваша рабочая сила недовольна, вы можете столкнуться с трудностями в работе. Когда непосредственный сотрудник (тот, кто зарабатывает деньги вашей компании) взаимодействует с оборудованием, он должен чувствовать себя комфортно, работая на определенной станции в течение длительных периодов времени. Таким образом, обеспечение эргономичности оборудования для автоматизации производства поможет обеспечить безопасную и производительную среду для вашей непосредственной рабочей силы.

Методы

У каждого продукта есть процесс или несколько процессов, которые он должен пройти, прежде чем будет доставлен клиенту в качестве конечного продукта. Методы, используемые для создания добавленной стоимости к продукту, должны быть последовательными и контролируемыми. Машина должна проверять правильность выполнения каждого процесса и правильность обработки каждой детали или узла и соответствие спецификациям качества.

Станки