Отраслевая энциклопедия. Окна, двери, мебель

«Стандартизация» в Бережливом производстве

Существует множество определений Стандарта. Так или иначе, слово «Стандарт» охватывает различные области деятельности человека и характерен для большинства типов бизнеса.

Следует дать ряд определений, которые помогут нам ограничить область рассмотрения Стандарта в этой статье:

- Стандартизация – деятельность, направленная на упорядочение в определенной сфере, посредством установления регламентов и положений, определяющих способы многократных решений реальных проблем и задач.

- Стандартом называется документ, в котором устанавливаются характеристики продукции, правила осуществления процессов (производства, хранения, перевозки, оказания различных услуг и т.п.)

Выделяют 2 вида стандартов[1]: Организационный и операционный.

«Организационные стандарты – административные правила, руководящие указания, должностные инструкции и т.

Операционные стандарты – предназначены для описания конкретного выполнения той или иной работы»

С точки зрения бережливого производства, Стандарт или как чаще звучит, «Стандартизированная работа» включает в себя:

- последовательность операций производственных процессов;

- детализацию описания кратную единичной операции;

- указание времени такта производственного процесса;

- участие в ее разработке самих пользователей Стандарта;

- внимание на эффективном выполнении рабочих процессов, исключая потери.

Именно стандартизация является основой для осуществления Кайдзен на предприятии. Другими словами, Стандартная работа является первым практическим шагом по направлению к улучшениям (Кайдзен). Детальнее о философии Кайдзен читайте в статье [[1]]

Важно отметить, что Стандартная работа является инструментом для ежедневной деятельности сотрудников компании (как для линейного персонала, так и для менеджеров среднего звена). При этом, она не является Эталоном, как неизменной всеми принятой догмой. Стандартная работа, включая в себя ряд общепринятых форм документов, может и должна меняться в виду изменений производственных процессов, а также изменений взаимоотношений между участниками процессов.

При этом, она не является Эталоном, как неизменной всеми принятой догмой. Стандартная работа, включая в себя ряд общепринятых форм документов, может и должна меняться в виду изменений производственных процессов, а также изменений взаимоотношений между участниками процессов.

К сожалению, на практике довольно часто встречается факт, что на этапе внедрения стандартизации рабочих мест на предприятии сотрудники формируют общепринятый пакет документов, но потом забывают о нем. И как результат, документы как минимум не обновляются и как максимум – вообще не используются по назначению, а просто демонстрируются руководству и гостям на предприятии.

При внедрении Стандартизации на предприятии, важно донести до сотрудников (участников), что стандарт выполнения операции является самым легким и безопасным способом выполнить работу/операцию.

Плюсы Стандартизированной работы:

- Это наилучший способ сохранить накопленный опыт и лучшие практики, применяемые когда-либо на предприятии. То, что хранится в голове у одного человека, в один момент может быть потеряно с уходом этого человека из компании.

- Это практический инструмент для оценки эффективности деятельности сотрудников как индивидуальной, так и групповой. Именно сравнивания работу сотрудника (наблюдая за ним) со стандартом, можно понять насколько правильно и эффективно он работает. При корректирующем воздействии, можно наглядно показать ошибки в работе сотрудника, демонстрируя стандартную работу.

- Это своего рода помощник для процесса выявления проблем на рабочих местах. В процессе подготовки и заполнения всех форм Стандартной работы, вы легко можете обнаружить потенциальные проблемы в процессе работы. Появляется возможность предотвратить их еще на стадии проектирования.

- Это способ обучения новых сотрудников. Процесс обучения сотрудников становится стабильным и результативным.

Демонстрируя стандарты, восприятие ключевых моментов в работе улучшается у сотрудника.

Демонстрируя стандарты, восприятие ключевых моментов в работе улучшается у сотрудника.

В следующей статье мы рассмотрим детально формы Стандартизированной работы и как их использовать в ежедневной деятельности.

Стандартизированная работа как инструмент стабилизации процессов. Введение.

В текущих условиях, когда внешняя конъюнктура рынка динамично меняется и трансформируется, стабильность во внутренних процессах компании неоценима важна.

Стандартизированная работа является инструментом для производства товаров и услуг хорошего качества, в безопасных условиях и по конкурентной стоимости.

Стандартизированная работа (С.Р.) структурирована для обеспечения оператором повторяющейся работы в одинаковой последовательности и одинаковых условиях, формируя вектор в сторону безопасного, качественного и эффективного производства товаров/услуг. Именно С.Р. позволяет достигнуть стабильности процессов.

Следует отметить, что процессы, описываемые в С.

Можно выделить три базовых элемента С.Р.:

- Такт-тайм (время такта) операции – время за которое должно быть изготовлено 1 изделие согласно плану производства, либо выполнена 1 операция/услуга (см. статьи Время такта)

- Последовательность операций – это очередность действий, с которой работник осуществляет свою работу на рабочем месте

- Стандартный запас для рабочего места – минимальный запас, позволяющий выполнять операции без остановок в той же последовательности

Как отмечалось в предыдущей статье Стандартизация в Бережливом производстве, можно выделить организационный уровень стандартов и операционный (см. рис. 1)

рис. 1)

В следующих статьях мы рассмотрим детально каждую из вышеуказаных форм.

Лист замеров операций

Лист замеров операций – это первооснова для всего процесса стандартизации рабочего места. Замеры осуществляются относительно одной операции (например перемещение 1 коробки, обработки 1 счета и т.п)

Процесс:

А) Внимательно понаблюдайте за операцией и запомните последовательность действий

В) Перечислите операции в форме замеров времени операций (см блан ниже)

С) Осуществите замеры времени продолжающегося процесса от первой до последней

D) Осуществите замеры времени по разным сотрудникам (2-3 чел)

Основные моменты: 1) Желательно с самого начала продумать насколько мелко вы можете разбить операцию/работу. Т.е. постарайтесь выполнить разделение операции на мельчайшие действия, время исполнения которых кратно секундам.

Например, процесс отбора на складе комплектовщиком можно разбить на следующие этапы:

- получить задание на комплектацию

- определить адрес хранения товара

- подойти к адресу хранения товара

- осуществить отбор (подсчет) нужного количества товара

- положить отобранный товар на телегу

- доставить товар в зону упаковки

- завершить/закрыть задание на отбор

Другой пример, процесс обслуживания Покупателя в колбасном отделе:

- поприветствовать Покупателя

- выяснить вес, требуемый Покупателю

- взять с прилавка требуемый объем продукта

- подойти к весам

- взвесить продукт

- отрезать необходимое количество для покупателя

- взвесить продаваемую часть на весах

- запаковать продаваемую часть продукта

- наклеить ярлык (штрих код) на упаковку с продуктом

- передать Товар Покупателю

- улыбнуться и предложить Покупателю зайти в отдел еще раз

Для чего важно разделение операций — только разбив на мелкие этапы весь процесс/операцию, мы можем осуществить анализ и обнаружить возможную причину долгого выполнения операции, а также потери, которые мешают выполнять сотрудникам их работу более эффективно (быстро)

Если взять операцию комплектовщика, то данные о том, что он осуществил отбор за 10 минут, нам ни о чем не скажут. Например второй комплектовщик осуществил отбор за 5 минут, а третий за 15. Это, как говорится, «сухая статистика» которую нам сложно проанализировать. Если же мы осуществим замеры выполнения отборов этих троих комплектовщиков, записывая детально время не мелкие операции, мы сможем сравнить в чем же причина такой разницы в затратах времени между ними.

Например второй комплектовщик осуществил отбор за 5 минут, а третий за 15. Это, как говорится, «сухая статистика» которую нам сложно проанализировать. Если же мы осуществим замеры выполнения отборов этих троих комплектовщиков, записывая детально время не мелкие операции, мы сможем сравнить в чем же причина такой разницы в затратах времени между ними.

2) Операции должны выполняться одинаково и с обеспечением требуемого качества при каждом замере. Необходимо объяснять это сотрудникам до старта замеров.В противном случае, колебания в цифрах будут свидетельствовать о нестабильности процесса (данный вопрос подробно освещен в статьях: О возможности использования контрольных карт Шухарта для управления производством ПВХ -окон, Контрольные карты Шухарта

3) Практически доказано, что для корректной выборки, необходимо осуществить не менее 20 замеров.

4) После завершения замеров, в качестве эталона по каждой строке выберите минимальное значение. Именно оно и будет считаться стандартным временем для всех сотрудников (при условии выполнения вышеизложенного). Будьте готовы, что другие сотрудники, выполняющие ту же операцию будут заявлять вам что это время минимально и не возможно его повторить. Если вы уверены, что замеры осуществлены верно, настаивайте на своем. В качестве доказательтва, можете попросить этого же («лучшего») сотрудника продемонстрировать как он это делает.

Будьте готовы, что другие сотрудники, выполняющие ту же операцию будут заявлять вам что это время минимально и не возможно его повторить. Если вы уверены, что замеры осуществлены верно, настаивайте на своем. В качестве доказательтва, можете попросить этого же («лучшего») сотрудника продемонстрировать как он это делает.

В следующих статьях мы рассмотрим как непосредственно осуществлять анализ операций сотрудников.

Стандарт информационного процесса

Данная форма используется для описания стандартов организационного уровня (взаимодействий между участниками информационного процесса, взаимодействия между отделами и т.п.)

Если с большей частью заполнения шапки бланка проблем не возникает, то с ячейкой «Изделие/продукт процесса» порой происходят заминки. Поэтому конкретизируем о чем речь.Каждый процесс/работа имеет свой субъект и объект. Если субъектом для нас в большинстве случаев является человек (сотрудник, который выполняет операцию), то объектами его влияния в зависимости от операции могут быть не только материальные вещи (коробка, ящик, машина и т.

п.). При выполнении операций информационного характера мы можем осуществлять свое влияние на информационные объекты (счета, накладные, учебные материалы, коммуникация в случае если они являются виртуальными).

п.). При выполнении операций информационного характера мы можем осуществлять свое влияние на информационные объекты (счета, накладные, учебные материалы, коммуникация в случае если они являются виртуальными).Поэтому нужно четко понимать что же является продуктом процесса для операции анализирумого рабочего места.

В левом нижнем поле схематично отображается информационный процесс (в виде блок-схемы, плавательной дорожки или карты информационных и материальных потоков). Т.е. визуально описывается процесс отдела/участка/подразделения (взаимодействие сотрудников).

В столбце «Описание шагов» — прописывается последовательность основных операций процесса (в частности, это может быть последовательность операций из листа замеров операций).

В столбце «Ключевые индикаторы и параметры» — напротив важных операций указываются важные моменты, которые должны учитываться сотрудниками при их выполнении, а также возможные критерии оценки правильности выполнения работы (результатов).

И,наконец, в столбце «Методы реагирования» — указываются способы, шаги, мероприятия, что должен сделать сотрудник, в случае если обнаружил отклонение от ключевых индикаторов (предыдущее поле)

Таблица пропускной способности

Основной задачей данной формы является выявление предела производительности производственного процесса, участка, отдела, склада. Т.е. сколько максимально может выполнить работ/услуг отдел или участок исходя из ограничений оборудования.Таблица пропускной способности:

- Показывает производственную мощность (ограничения производительности определенной детали или услуги)

- Применяется как ключ для выявления «Узких мест» оборудования в процессе, где существуют ручные операции

- Является примером организационного стандарта

- Является базисом для подготовки диаграммы комбинирования стандартизированной работы

Почему при максимальной производительности чаще говорят именно об оборудовании, а не людских ресурсах? Дело в том, что на начальном этапе формирования производственной системы, важно определить тот максимум, который способно произвести оборудование (исходя из рабочего времени, времени на переналадку и тех. обслуживание). Кроме того, с точки зрения количества людей, если этот фактор является препятствием в производительности (в виду недостаточности опыта операторов) можно увеличить количество операторов (участников) процесса. Это позволит исключить снижение производительности участка по причине сотрудников. В свою очередь, увеличить скорость производства оборудования выше заданных технических возможностей, практически невозможно (по крайней мере без вмешательства в технологический процесс).

обслуживание). Кроме того, с точки зрения количества людей, если этот фактор является препятствием в производительности (в виду недостаточности опыта операторов) можно увеличить количество операторов (участников) процесса. Это позволит исключить снижение производительности участка по причине сотрудников. В свою очередь, увеличить скорость производства оборудования выше заданных технических возможностей, практически невозможно (по крайней мере без вмешательства в технологический процесс).

В данной форме прописывается как правило производственный процесс в целом, для выявления «узких мест» в списке участков (подпроцессов). Данная таблица наглядно представляет технологически ограничения и «дает пищу» для анализа, что же нужно изменить в технологическом процессе (операционном процессе) для равномерного производства.

Эту форму теоретически можно использовать и для анализа рабочего места (в случае если процесс сложен и связан с использованием различного оборудования одним сотрудником). В большинстве же случаев Диаграммы комбинирования стандартной работы достаточно. { }

В большинстве же случаев Диаграммы комбинирования стандартной работы достаточно. { }

Матрица квалификаций

Матрица квалификаций используется, как правило, для решения двух задач:

- отображения квалификации сотрудников отдела/участка, а также визуального отображения навыков сотрудника на различных рабочих местах

- информирования о плане обучения/развития сотрудников

Заполнение формы:

а) Для начала необходимо определиться какие навыки, умения, знания должны быть у ваших сотрудников. Их нужно перечислить в середине шапки (желательно предварительно сгруппировав их по рабочим местам, либо по иной логике — для удобства использования)

б) Слева, по-вертикали, перечисляем фамилии и имена сотрудников

в) заштриховываем круговые диаграммы в каждой клеточки исходя из степени владения навыком в легенде и соответствия статсуа сотрудника

г) для планирования обучения, внизу указываются результаты обучения, а справа план развития навыка по сотрунику и почему этот навык необходимо развивать у этого человека (в примечаниях)

Как результат, вы наглядно демонстрируете окружающим, что вы знаете как нужно развивать своих сотрудников. Кроме того, сами работники понимают, чего еще им не хватает для повышения своего мастерства и опыта.

Кроме того, сами работники понимают, чего еще им не хватает для повышения своего мастерства и опыта.

Вклад участника:

Петров Алексей

- ↑ Бережливое производство. Формула эффективности/ С.И. Погребняк, -М.: Изд-во Триумф, 2013, стр. 99.

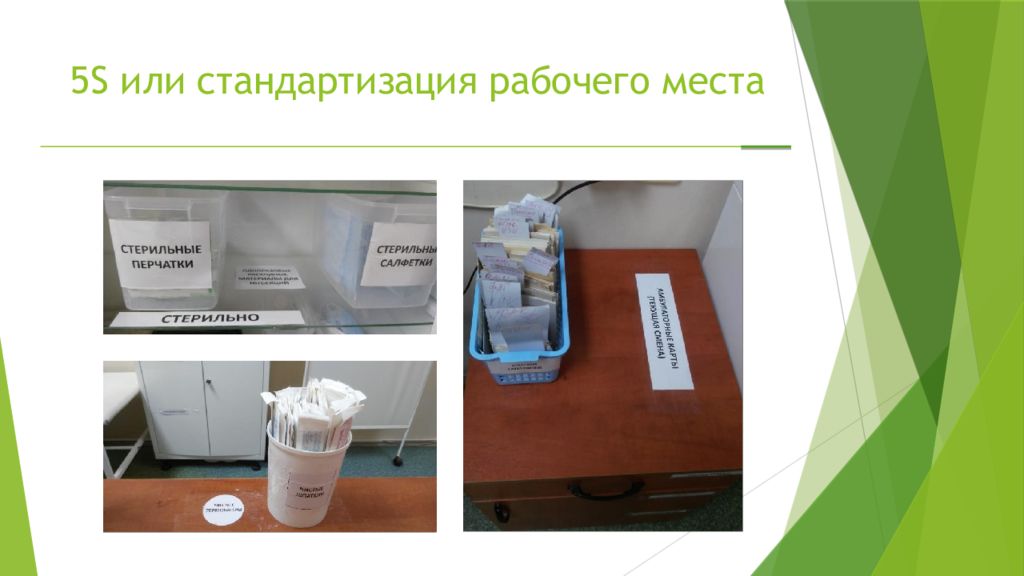

ОРГАНИЗАЦИЯ РАБОЧИХ МЕСТ ПО СИСТЕМЕ «5S»

В 2018 году КГБУЗ «Городская больница №2, г. Рубцовск» вступила в федеральный проект «Создание новой модели медицинской организации, оказывающей первичную медико-санитарную помощь». Для достижения поставленной цели активно использовались инструменты бережливого производства, были достигнуты результаты работы в направлениях: перераспределение нагрузки между врачом и средним медицинским персоналом, оптимизирована логистика движения пациентов с разделением потоков на больных и здоровых, выполнен переход на электронный документооборот. Так же созданы комфортные условия для пациентов в зонах ожидания, проведена организация диспансеризации и профилактических осмотров на принципах непрерывного потока пациентов с соблюдением нормативов времени приема на одного пациента.

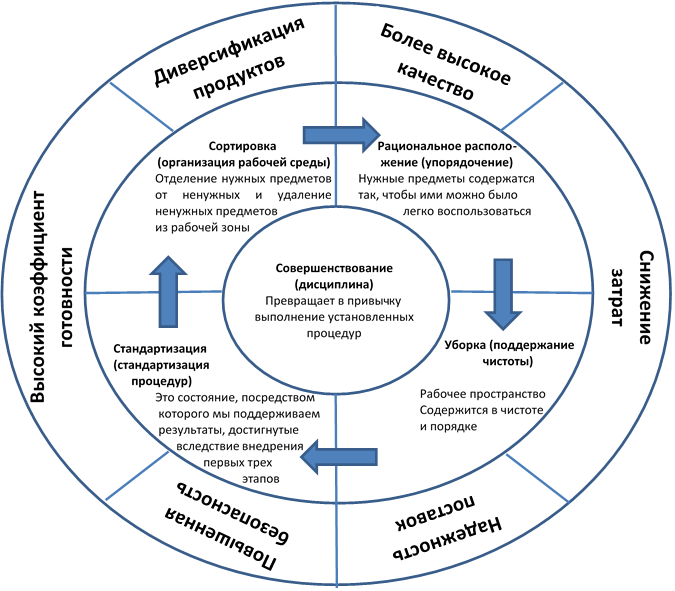

С 28 сентября 2020 года по поручению министра здравоохранения Алтайского края Д.В. Попова, наша больница участвует в едином проекте «Организация рабочих мест по системе «5S» в медицинских организациях Алтайского края». Его цель – повысить доступность и качество медицинской помощи населению за счет оптимизации процессов и устранению потерь. «5S» основывается на визуальном контроле. Мероприятия, лежащие в ее основе (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим подразделением. На каждом этапе фиксируется достижение определенных показателей по каждому из пяти слагаемых «5S», что позволяет придать внедрению планомерную форму, где обеспечивается более полное вовлечение в процесс всех сотрудников.

С сентября 2020 года вся работа проводилась согласно плану реализации проекта, в каждом структурном подразделении был назначен ответственный, как правило, это старшие медицинские сестры, они прошли необходимое обучение.

Для реализации первого принципа «5S» «Сортировка» все предметы отсортировали на НУЖНОЕ и НЕНУЖНОЕ (оставили только то, что необходимо и в том количестве, сколько необходимо). Каждый предмет был подвергнут оценке и отнесен в одну из групп согласно созданным правилам сортировки:

НЕ НУЖНЫЕ ПРЕДМЕТЫ: сломанные, с истекшим сроком использования, требующие ремонта, личные вещи, лишняя мебель, предметы «жалко выкинуть». На каждый предмет наклеен красный ярлычок и отправлен в «коробку — красная зона»;

НЕ НУЖНЫЕ СРОЧНО ПРЕДМЕТЫ: предметы, обращение к которым, идет, раз или менее в день располагаются на определенном удалении от рабочего места;

НУЖНЫЕ ПРЕДМЕТЫ: используемые ежедневно, ежечасно сохраняются на рабочем месте;

Далее была осуществлена перестановка мебели для размещения ее наилучшим образом с точки зрения удобства и минимизации хождений врача, медицинской сестры и пациентов. Помимо зоны временного хранения была организована зона склада, куда помещены все излишние запасы медицинских расходных материалов, бумаги, бланков, канцелярских товаров.

Рис 1. Оптимальное расположение мебели в кабинетах

Определив наилучшее положение крупногабаритной мебели, все предметы и документы рационально расположили согласно второму принципу 5С «Соблюдай порядок».

Каждый предмет имеет своё место хранения, которое отвечает следующим правилам:

На видном месте;

Вещи в один ряд;

Легко взять;

Ясно куда вернуть;

Провода от оргтехники были аккуратно обвязаны, чтобы не создавать препятствий передвижению сотрудников. Грамотное расположение предметов и визуализация позволяют быстро найти нужный предмет. Работает правило «30 секунд»: любая вещь должна быть найдена не более чем за 30 секунд не только владельцем, но и другим сотрудником.

Рис. 2 Шкафы и стеллажи для выполнения технических работ

Для реализации третьего принципа системы «5S» «Содержание в чистоте» была осуществлена уборка в кабинетах и помещениях. Для дальнейшего поддержания чистоты были определены критерии уборки и составлены графики ее проведения.

Чтобы предметы было легко найти и вернуть на свои места – были разработаны стандарты рабочих мест и целевых зон, наклеены элементы визуализации. В этом помог четвертый принцип «Стандартизация».

Рис.3 Шкафы для хранения лекарственных препаратов, после внедрения системы «КАНБАН»

Реализовывать пятый принцип системы «5S» «Совершенствование» помогает постоянное поддержание чистоты и порядка на рабочих местах. Этому помогают разработанные чек-листы и памятки.

Система «5S» способствует повышению эргономики на рабочем месте и является базовым инструментом методики бережливого производства, благодаря применению, которой в значительной мере повышается управляемость рабочей зоны, культура, а также экономится время сотрудников. Организация эффективного рабочего пространства позволила устранить потери, связанные с поиском, перемещением и браком.

Бережливая организация

Организация рабочего пространства (система 5С)

Система организации рабочего пространства, обеспечивающая эффективное и безопасное выполнение работ, получила свое наименование от первых букв названий составляющих ее этапов:

Использование данного инструмента позволяет создать оптимальные условия для выполнения текущих операций, повышения производительности труда за счет исключения неиспользуемых в работе элементов, поддержания чистоты и порядка на рабочем месте, экономии времени и усилий на поиск необходимого материала, оборудования или инструмента.

Результатом применения системы 5С является унификация и стандартизация рабочего пространства, создание комфортного психологического климата, снижение количества ошибок работника и числа несчастных случаев.

Система организации рабочего места основана на последовательном выполнении пяти этапов, включающих комплекс мероприятий, одинаково применимых как на промышленных предприятиях, так и в образовательных учреждениях.

Наряду с пятью основными этапами, методология внедрения системы 5С предполагает организацию выполнения двух предварительных шагов:

Подготовка — проводится определение целевых зон, лидера проекта, а также формирование и обучение команды внедрения;

Диагностика — включает сбор исходных данных, фотографирование текущего состояния целевой зоны и создание информационного стенда, отражающего этапы внедрения системы 5С на каждом шаге.

Сортировка

Задачей этапа является освобождение рабочего пространства от неиспользуемых предметов. В зависимости от частоты использования все предметы классифицируются на три категории: «нужные», «нужные не срочно» и «ненужные». В соответствии с присвоенным статусом определяется место хранения каждого предмета.

В зависимости от частоты использования все предметы классифицируются на три категории: «нужные», «нужные не срочно» и «ненужные». В соответствии с присвоенным статусом определяется место хранения каждого предмета.

Параметры присвоения статусов определяются индивидуально в каждом конкретном случае с учетом характера деятельности и свойств рабочей зоны. Пример определения статусов в зависимости от частоты использования предметов приведен в таблице далее.

|

Частота использования |

Статус |

Решение |

|

|

Низкая |

Не используется в рабочем процессе, либо используется не более одного раза за последний год. |

Ненужный |

Удалить из рабочей зоны |

|

Средняя |

Используется несколько раз в течение последних 2 — 3 месяцев |

Нужный не срочно |

Хранить на среднем расстоянии от рабочей зоны |

|

Высокая |

Используется постоянно (не реже одного раза в неделю) |

Нужный |

Хранить в пределах рабочей зоны |

Выполнение этапа начинается с проведения генеральной уборки («тотальной инвентаризации»), в процессе которой удаляется значительная часть мусора, ненужных документов, неисправных и поврежденных предметов. Особое внимание при этом уделяется шкафам и полкам, пространству за оборудованием, стеллажами, под лестницами и так далее.

Особое внимание при этом уделяется шкафам и полкам, пространству за оборудованием, стеллажами, под лестницами и так далее.

В целях устранения фактора субъективности при принятии решения относительно частоты использования определенных предметов организуется зона временного хранения (зона карантина). Перемещаемые в данную зону предметы отмечаются красными ярлыками с указанием даты помещения в карантин и срока нахождения в нем. После истечения указанного срока принимается решение о присвоении статуса предмету с учетом сведений о его фактическом использовании за данный период.

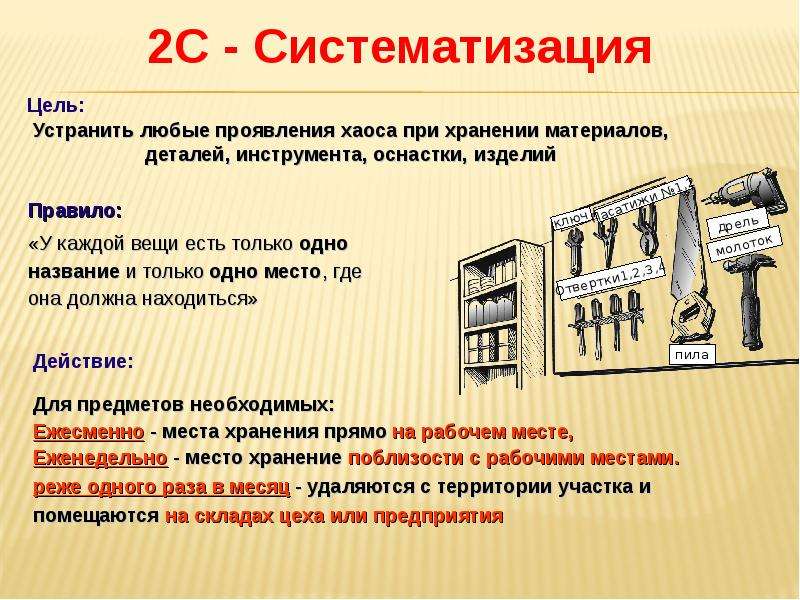

Соблюдение порядка

На данном этапе проводится работа по рациональному размещению предметов, обеспечивающему к ним надежный и безопасный доступ. Для каждого инструмента определяется его постоянное место, регламентируется объем запасов каждого расходного материала, места хранения предметов подписываются (при необходимости).

Общие правила расположения предметов в рабочем пространстве:

— лежит всегда на одном месте;

— легко взять;

— удобно использовать;

— легко вернуть на место;

— используем чаще — лежат ближе;

— используем совместно — лежат вместе.

В целях соблюдения правила постоянного размещения предметов на установленных местах активно применяются методы визуализации, включая цветовую маркировку, зонирование, метод теней и другие. Следует отметить особую актуальность применения данных методов на начальном этапе внедрения системы 5С (ориентировочно в течение первых двух недель), когда человек привыкает к новому расположению предметов.

Важным условием успешной реализации этапа является неукоснительное соблюдение правила по возвращению предметов на отведенные для них места непосредственно после завершения их использования.

Содержание в чистоте

Этап включает мероприятия по сохранению и поддержанию установленных на предыдущем этапе правил размещения предметов и обеспечение чистоты рабочего пространства. Проводится выявление и устранение источников загрязнения, разработка графиков и стандартов уборки и чистки.

План регулярной уборки рабочего места должен включать проверку исправности оборудования, инструмента и наличия необходимого объема используемых расходных материалов. В целях оптимизации процесса проверки рекомендуется разработка и использование контрольного листа уборки и проверки с указанием выполняемых мероприятий и проверяемых критериев.

В целях оптимизации процесса проверки рекомендуется разработка и использование контрольного листа уборки и проверки с указанием выполняемых мероприятий и проверяемых критериев.

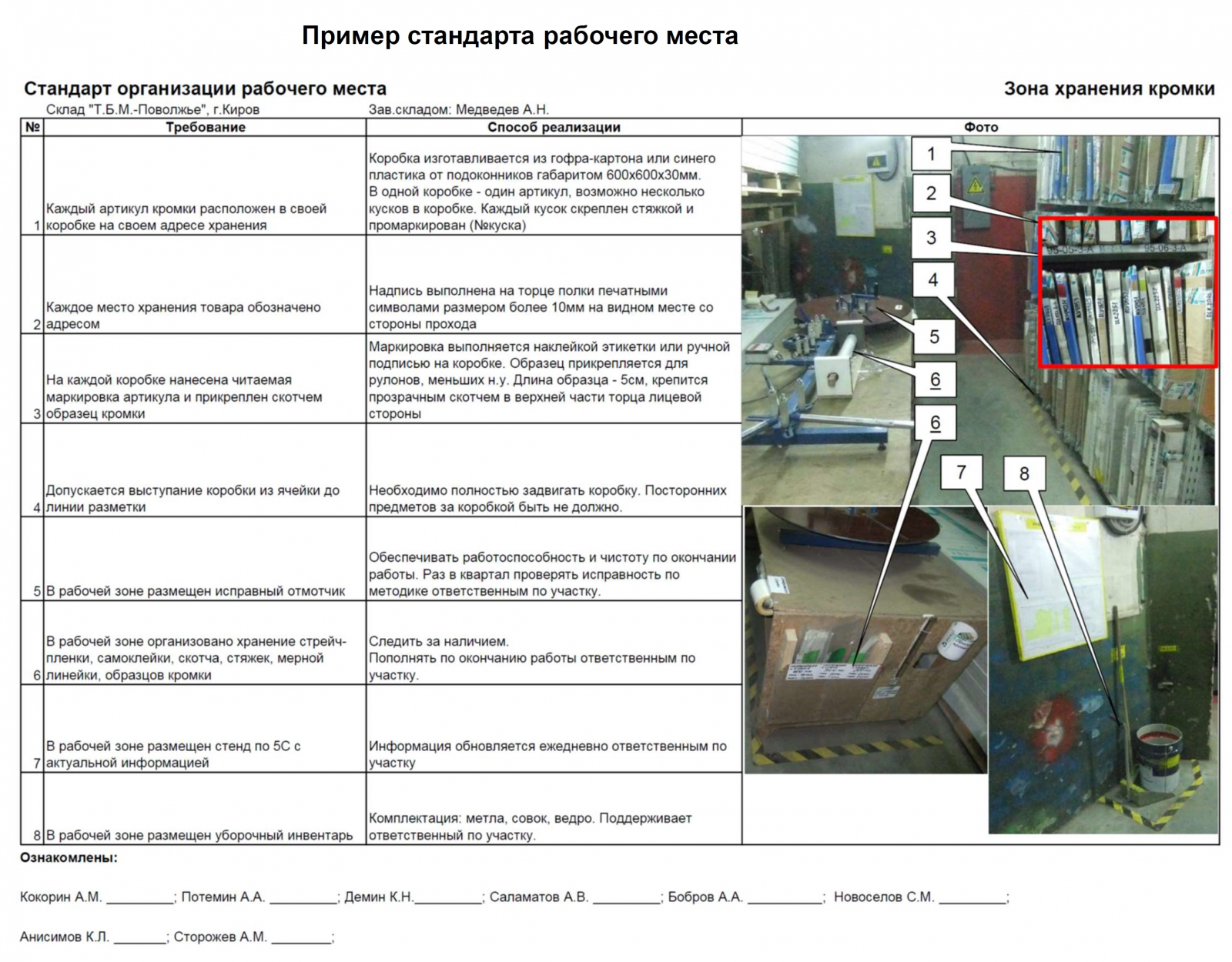

Стандартизация

Анализ причин неудачных попыток внедрения системы 5С в различных организациях показывает, что зачастую участвующие в данном процессе работники, наглядно увидев положительные результаты реализации первых трех этапов, удовлетворяются состоянием рабочего места и пренебрегают реализацией последующих этапов данной системы. Впоследствии это приводит к постепенному ухудшению состояния рабочего места и разочарованию работников. Ключевой задачей стандартизации является фиксация результатов, полученных на предыдущих трех шагах, и предотвращение отката к исходной ситуации. В ходе реализации данного этапа осуществляется закрепление наиболее эффективных решений и оптимальных приемов работы в виде стандартов рабочего места.

Основными средствами стандартизации являются инструкции, памятки, планы и указания по размещению оборудования и инструментов, схемы и описания внутренних процессов организации, информационные стенды и так далее.

Отдельным направлением проведения стандартизации является использование средств визуального контроля, включая фотографирование рабочего пространства, обустроенного по системе организации рабочего места 5С.

Использование стандартов рабочего места позволяет более эффективно выявлять возникающие проблемы и отклонения, повышает прозрачность работы подразделений организации, способствует ускорению процесса обучения и адаптации новых сотрудников.

Совершенствование

Целью заключительного этапа системы 5С является обеспечение условий для превращения соблюдения установленных процедур и стандартов в привычку, возникновения у работников личной инициативы и желания совершенствовать собственные процессы и анализировать получаемые результаты.

Реализация этапа предполагает проведение обучения сотрудников и обсуждение с ними полученных результатов и направлений дальнейшего развития системы, проверку соблюдения стандартов и организацию сбора и анализа предложений по их совершенствованию.

К инструментам и методам, применяемым на этапе совершенствования, относятся также плакаты с описанием инструментария 5С, информационные доски с фотографиями и рассказами о внедрении системы, продвижение лозунгов, напоминающих о внедрении в организации системы 5С, проведение конкурсов и смотров и так далее.

Отдельное внимание следует уделить взаимному обмену лучшими практиками между сотрудниками и подразделениями, позволяющему не только познакомиться с наиболее эффективными наработками, но и стимулирующему дальнейшее внедрение системы 5С.

В результате внедрения системы 5С и соответствующего физического изменения (преображения) рабочего места у сотрудника появляется возможность анализа и сопоставления уровня эффективности процессов, из которых состоит его деятельность в организации. Как правило, на фоне наглядного улучшения рабочего места, зачастую становится очевидной неэффективность многих других выполняемых работником процессов.

В данной связи необходимо особое внимание со стороны руководства к инициативам работников, направленным на повышение эффективности и совершенствование как локальных процессов, так и процессов, направленных на глобальные изменения в организации.

5С, организация рабочих мест | LeanShop.ru

Описание

Вам необходима эта книга, если

- Вы делаете первые шаги в направлении Бережливого производства

- Вам необходимо обучить и вовлечь большое кличество персонала в организацию рабочих мест

- Вы понимаете, что хаос и беспорядок на рабочих местах мешает выполнению плана и негативно сказывается на качестве

- Вы понимаете необходимость сокращения потерь на рабочих местах, но не знаете, как это сделать

Краткое описание книги

Книга «5S. Организация рабочих мест» по логике должна была бы выйти первой в серии современных книг о Бережливом производстве, т.к. метод 5S (или 5С) является базовым методом, с которого начинается развёртывание Бережливого производства в организации. В настоящее время на русском языке существует ряд книг, так или иначе, описывающих этот метод. Поэтому приведу несколько особенностей, отличающих настоящую книгу от остальных.

Во-первых, материал данной книги не ограничен лишь описанием шагов 5С: сортировки, соблюдения порядка, содержания в чистоте, стандартизации, совершенствования. Он гораздо шире. Материал учитывает подготовительную и заключительную часть работ по выстраиванию и налаживанию системы рациональной организации рабочих мест. Вы узнаете как выбрать пилотный участок, как организовать развитие и оценку прогресса, как разработать процедуру, регламентирующую отношения вокруг органиации рабочих мест и многое другое. Кроме этого, в книге приведён ценный материал, отражающий психологические особенности человека при изменениях.

Во-вторых, в книге приводится широкий набор примеров из практики. Книга насыщена реальными фотографиями отечественных и зарубежных предприятий, демонстрирующими читателю как можно сделать. Несколько разделов книги посвящены полностью описанию примеров.

Содержание книги

- Что такое 5S?

- Цели и задачи 5S

- Взаимосвязь организации рабочих мест с потерями

- Условия применения 5S

- Эффект от применения 5S

- Первый шаг — Сортировка

- Кампания красных ярлыков

- Второй шаг — Соблюдение порядка

- Третий шаг — Содержание в чистоте

- Четвертый шаг — стандартизация

- Пятый шаг — совершенствование

- Выбор пилотного участка

- Правила для улучшений

- Психология изменений

- Обеспечение контроля

- Фотографии «было — стало»

- Эргономика рабочего места

- Примеры визуализации рабочих мест в производстве

- Примеры стандартизации рабочих мест в производстве

- Примеры организации рабочих мест

- Особенности реализации 5S в офисах

- Примеры визуализации рабочих мест в офисе

- Примеры организации рабочих мест в офисе

- Примеры стандартизации рабочих мест в офисе

- Развитие 5S

- Как оценить прогресс?

- Общие стандарты по организации рабочих мест

- Алгоритм развёртывания 5S

- Как обучить персонал lean?

Технические характеристики

- формат pdf

- страниц 134

- иллюстраций 150

- размер 4,6 Мб

Работа в направлении улучшения рабочих мест является наиболее популярной при развёртывании Бережливого производства в нашей стране. Поэтому, эта книга будет полезна руководителям и специалистам любого уровня.

Поэтому, эта книга будет полезна руководителям и специалистам любого уровня.

Доставка в электронном виде.

Инструменты 5S. Контрольный лист стандартизации

Предыдущая заметка была посвящена ежедневному выполнению работ по 5S. Для того, чтобы вы и ваши коллеги могли оценивать результаты своего труда по совершенствованию организации рабочих мест, необходимо внедрить процедуру оценки. Одним из примеров такой процедуры может служить периодический аудит чистоты.

Радар оценок

Как я уже упоминал, этапы внедрения 5S в бережливом производстве отличаются друг от друга по сути. Первые три этапа ставят целью физические изменения на рабочих местах. Четвертый этап обеспечивает закрепление полученных результатов в виде правил или стандартов. Пятый этап нацелен на постоянное развитие установленных стандартов работы.

Аудит чистоты, или контрольные проверки вводятся на четвертом этапе внедрения 5S. Их задача — показать уровень достигнутых результатов и дать возможность сравнивать результаты на разных участках, в разных производственных зонах, в разных офисах.

В зависимости от исходного (на момент начала внедрения 5S) состояния рабочего пространства, возможно использование разных систем оценок. Если исходная ситуация настолько плоха, что даже соблюдение примитивных правил и норм соблюдения порядка и чистоты повысит уровень организованности, то можно использовать двухбальную оценку: «выполнено / не выполнено», «зачет / незачет». В этом случае следует разработать ряд критериев оценки для каждой рабочей зоны или рабочего места, по которым будет проводиться такая оценка. Такие критерии порядка должны включать как критерии оценки наличия посторонних/лишних предметов в рабочем пространстве, как критерии оценки рациональности размещения инструмента / материалов / оснастки / документации и т.д., так и критерии оценки уровня чистоты и поддержания процедур уборки.

Если исходное состояние не столь «запущенное», то можно вводить многоуровневую систему оценки, например пятибальную. В этом случае каждый участок оценивается сравнивается с условным «идеальным» участком, на котором все организовано в идеальном виде, и по степени приближенности текущего состояния такому «идеальному» состоянию выставляется соответствующая оценка.

Например, наличие на участке как нужных, так и ненужных инструментов, значимость которых для выполняемых работ невозможно оценить, соответствует минимальной оценке в один балл по критерию «наличие только необходимого инструмента». Если на другом участке так же имеется ненужный инструмент, но его очень легко распознать (например, имеется список необходимого инструмента, вывешенный над рабочим местом, или весь нужный инструмент выкрашен в один цвет, который отличается от цвета остальных инструментов), то это состояние можно оценить выше, например на два балла.

Контрольный лист стандартизации — это шаблон для заполнения оценок в ходе контрольной проверки или аудита чистоты. Он должен содержать следующую информацию:

- Название производственной зоны

- Обозначение рабочего места

- Критерии оценки и выставленные баллы

- Комментарии или замечания

- Суммарная / итоговая оценка по рабочему месту / производственной зоне

Если установлено более 10 критериев, то может приготовить по одному контрольному листку на каждое рабочее место или производственный участок. Если критериев оценки немного (3-5), то можно обойтись одним контрольным листком для оценки всех рабочих мест или производственных участков.

Если критериев оценки немного (3-5), то можно обойтись одним контрольным листком для оценки всех рабочих мест или производственных участков.

Когда следует использовать контрольный листок стандартизации и проводить контрольные проверки:

- Когда необходимо продемонстрировать важность и значимость даже незначительных улучшений

- Когда одной из задач внедрения 5S стоит изменение производственной культуры

- Когда требуется сравнить состояние разных производственных участков между собой

Когда нет необходимости в контрольных проверках? Таких ситуаций практически нет. Так или иначе, если работа по поддержанию порядка на рабочих местах или повышению их организованности должна стать постоянной составляющей производственной культуры предприятия, необходим способ оценки достигнутых результатов и способ оценки динамики изменений. Контрольный проверки с помощью контрольного листа стандартизации являются эффективным способом сбора информации о текущем состоянии и дают возможность анализировать состояние отдельного рабочего места или участка, сравнивать состояние разных рабочих мест или участков, делать выводы о том, насколько активно персонал работает над этими задачами в течение определенного периода времени.

Что следует иметь в виду при разработке контрольного листка стандартизации?

Критерии оценки должны быть максимально понятными для всех участников процесса — как для сотрудников, чей труд подвергается оценке, как для тех, кто выполняет оценку, так и для тех, кто выполняет анализ и планирует дальнейшую работу по результатам оценки. Хорошей практикой является наличие словесного описания у критериев оценки, как в контрольном листке стандартизации, так и на экране контрольных проверок.

Кому это может быть интересно

Узнать, кто эти люди…

Система 5S — эффективная организация рабочего места

Большинство сотрудников офисов, предпринимателей, бизнесменов и огромное количество других специалистов сегодня проводят большую часть дня за рабочим столом. Его организация очень важна для продуктивности сотрудника, потому что беспорядок или неправильная расстановка канцелярского оборудования помогает повысить функционал и эффективность работы. В этом вам поможет японская система организации рабочего места 5S.

В этом вам поможет японская система организации рабочего места 5S.

Что такое система 5S и как ее используют?

Япония сегодня считается одной из самых развитых стран, которая имеет уникальную систему управления внутри компании, а также высокоэффективные производства. Но только по окончанию Второй мировой войны экономика Японии была в ужасном состоянии, потому что множество государств перестали с ней сотрудничать, промышленное производство было уничтожено, рабочих кадров очень мало, а сама страна была в долгах. Кроме того, существовали проблемы безработицы и дефицита товаров, поэтому жители страны начали требовать реформ и перемен.

Одним из таких предприятий, который уже находились на грани разорения, была компания Toyota. В этот период объемы сборки товаров упали до минимума, а количество сотрудников сократилось почти вдвое. И все изменилось практически за несколько лет, когда фирма начала зарабатывать несколько миллионов в год. Сегодня историю успеха Toyota ставят в пример другим корпорациям, которые начинают терять прибыль.

Первое, что сделали руководители и владельцы Toyota – изменили систему работы и разработали совершенно новые принципы. Именно благодаря им предприятие стало одним из самых успешных и крупных производителей автотехники в мире.

Один из новых механизмов, которые используются в Toyota, является методика организации рабочего процесса – это философия бережливого производства. Менеджеры этой компании выдали несколько книг и провели крупное исследование, после чего огромное количество других компаний тоже начали запускать такую же систему на своей фирме. В Toyota даже открыли специальный отдел, который занимался консалтинговыми услугами, чтобы помочь правильно организовать работу в других предприятиях. Кроме того, руководители отделов могут самостоятельно ознакомится с функционалом прямо в Toyota.

Владельцы компании утверждают, что они не создавали намеренно определенные принципы. Просто тогдашние руководители пытались срочно поменять систему производства, в результате чего появилась такая система. Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

Сортировка.

На рабочем столе размещается огромное количество предметов. Часто они могут быть незначительными или слишком маленькими и владельцу может казаться, что на самом деле со столом все в порядке. По сути предметы можно разделить на три категории:

- Необходимые – это те предметы, которые обязательно должны быть на вашем столе. Их нужно размещать под руками, чтобы быстро дотянуться.

- Нужны периодически – время от времени они могут понадобиться, но большую часть дня вам не нужно пользоваться этими вещами.

- Ненужные предметы – это те вещи, которыми вы вообще не пользуетесь, и они неизвестно как попали на ваш стол. Естественно, эту категорию нужно убрать из рабочего стола.

Соблюдение порядка.

После того, как вы убрали лишнее, нужно рассортировать то, что осталось. Более важные предметы должны располагаться так, чтобы вы не тратили время на поиск и могли на уровне рефлексов достать изделие.

Можете воспользоваться такими правилами, которые предлагают в Японии:

- Необходимые предметы лежат на видном месте.

- Нужные вещи лежат так, чтобы вы могли достать их рукой, при этом не поднимаясь с места.

- Предметы, которые используются постоянно, не берутся в руки тоже должны быть размещены так, чтобы в естественном положении их можно применять. Имеется в виду, например, клавиатура и мышка компьютера. Вы садитесь за стол и кладете руки так, чтобы они сразу легли на мышку и клавиатуру.

- В течение дня после использования нужные предметы должны ставиться обратно на свое место.

Содержание в чистоте.

Японцы советуют разбить рабочее место на несколько зон, каждая из которых будет отвечать за определенные изделия. Например, центр стола – для ноутбука или компьютера; левая часть – для канцелярии; правая – для документов.

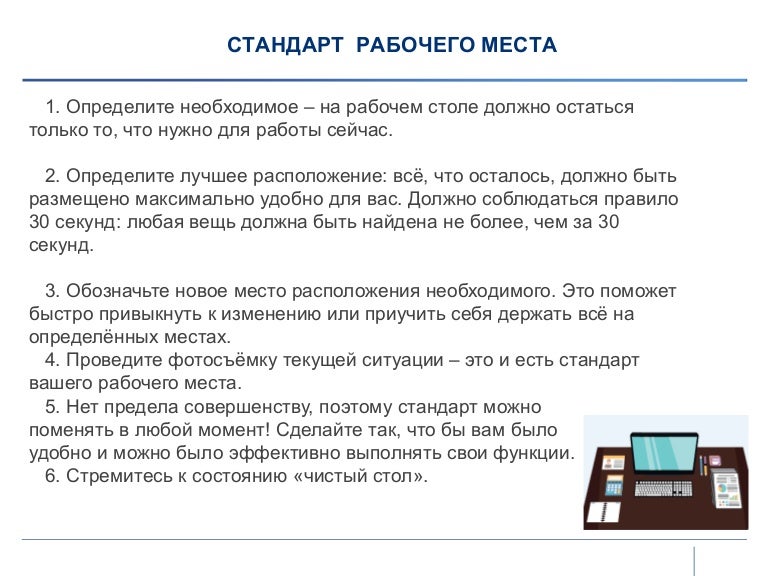

Стандартизация.

Чтобы такие принципы производства были действительно полезными и эффективными для всего предприятия, нужно ввести их как стандарт. Абсолютно все сотрудники должны этого придерживаться, как и того, что на работу нужно приходить в 9 часов утра.

Лучшим вариантом будет сделать специальный документ, с которым ознакомятся все сотрудники. После этого периодически можно проверять результаты. Кроме того, нужно прояснить причину такого строгого контроля.

Совершенствование.

Любое действие и особенности поведения человека можно сделать привычкой. Конечным этапом 5S является доведение всех правил до того, чтобы они выполнялись на автоматизме.

Если раздумывать над правилами поведения и организации рабочего места, то по сути Toyota не придумала ничего нового. Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Кол-во просмотров: 14 811

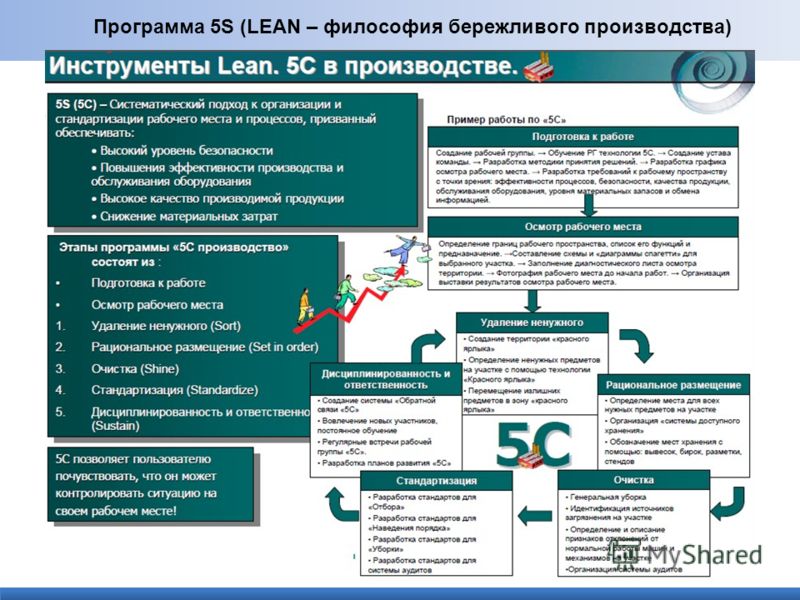

Методика внедрения системы «5С офис»

1. МЕТОДИКА ВНЕДРЕНИЯ СИСТЕМЫ «5С офис»

МЕТОДИКА ВНЕДРЕНИЯСИСТЕМЫ «5С ОФИС»

2. ЦЕЛИ ОБУЧЕНИЯ

Цель : сформировать навык применения одного из инструментов«Бережливого производства» – системы 5C в своей рабочей среде

понять преимущества применения системы 5C

узнать , как повысить свою эффектиивность за счет грамотной

организации рабочего пространства

разобраться что необходимо сделать для сокращения времени на

поиск необходимых для работы предметов, документов

грамотно организовать свое рабочее пространство

применить 5С на только на работе, но и дома

3. СИСТЕМА 5С для офиса

СИСТЕМА 5С ДЛЯ ОФИСА5С – это система организации рабочего места , которая позволяет:

значительно повысить эффективность

и управляемость рабочего

места

улучшить корпоративную культуру

повысить производительность труда

сохранить время

Это один шагов на пути создания Бережливого производства

4.

КЛЮЧЕВЫЕ ПРИНЦИПЫ 5С 1.

КЛЮЧЕВЫЕ ПРИНЦИПЫ 5С 1.2.

3.

4.

5.

Сортировка – удаление ненужного

Упорядочивание — определение для каждой вещи своего места

Соблюдение чистоты – систематическая уборка, проверка

Стандартизация процессов, операций

Совершенствование порядка и самодисциплины

ВЫГОДЫ ОТ ВНЕДРЕНИЯ 5S

Для работника

• Поддержание постоянного

порядка на рабочем месте

• Рост удовлетворенности

работой

• Сокращение времени на

поиски, ожидания и другие

потери

Для руководителя

• Повышение скорости

выполнения задач

• Снижение количества ошибок

работников

• Повышение

производительности труда

5. ЦЕЛИ 5С

Унификация и стандартизация рабочих местПовышение производительности труда за счет сокращения рабочего

времени поиска предметов в рамках рабочего пространства

1 ЭТАП «СОРТИРУЙ»

Цель этапа: освободить рабочее пространство от ненужных предметов

Задача : Классификация предметов, на степени их необходимости на

рабочем месте

Рассортируйте все предметы на нужные и ненужные

Частота использования предмета

Статус

Решение о хранении

Низкая

Ненужный

Удалить

Не использовался в течение

последнего года

Использовался только один

раз в течение последних 3 12 месяцев

Средняя

Использовался только один

раз в течение последних 2-3

мес

Хранить вне рабочей зоны

на известном расстоянии

Нужный не

срочно

Используется более одного

раза в месяц

Высокая

Используется раз в неделю

Используется ежедневно

Используется ежечасно

Нужный

Хранить в пределах

рабочей зоны на среднем

расстоянии

Хранить близко к рабочей

зоне, либо носить при

себе

1 ЭТАП «СОРТИРУЙ»

ЗОНА «КАРАНТИНА»

Если не можете сразу определить нужна вещь или нет :

Повесьте на вещь красный ярлык с датой

Поместите предмет с ярлыком в специально созданную зону

«карантина»

Если предмет из зоны карантина потребовался в работе, то ярлык

снимается и он переводится в рабочую зону

Предметы оставшиеся в зоне карантина более 30 дней подлежат

утилизации, переработке или продаже

Все ненужные вещи складируйте в выделенной зоне

Пример этапа «Сортировка»

Комната Мастеров ООО Жилстрой

До

Сортировка

Итог

2 ЭТАП «УПОРЯДОЧИВАНИЕ»

Цель этапа: рационально разместить предметы.

Сделать визуализацию,

Сделать визуализацию,так чтобы брать и класть предметы на место было легко

Правила

Общие правила

Каждый предмет имеет свое место

Ящики для канцтоваров не должны быть глубокими, запрещается хранение навалом

Быстрый поиск и доступ к предметам

Предметы используемые часто располагаем ближе к месту использования

Предметы которые используем совместно, размещаем вместе

Предметы удаленные друг от друга располагаем, так чтобы сократить возможность лишних

перемещений

Каждый работник должен иметь возможность найти или положить на место нужные документы в

течение 30 секунд

Пример этапа «УПОРЯДОЧИВАНИЕ»

Комната Мастеров ООО Жилстрой

До

После сортировки

Итог

Пример этапа «УПОРЯДОЧИВАНИЕ»

Комната Мастеров ООО Жилстрой

До

После сортировки

Итог

3 ЭТАП «СОДЕРЖИ В ЧИСТОТЕ»

Цель этапа: Содержание офисных помещений в полной чистоте.

Устранение неисправностей для поддержания комфортных и безопасных

рабочих мест.

Задача: Регулярная проверка своего рабочего места для поддержания

порядка; привлечение к устранению неполадок соответствующих служб.

Стандарт ежедневной уборки

рабочего места

Стандарт генеральной уборки

кабинета

Утром

Ежемесячно, последняя пятница

месяца

Удаление пыли на рабочем месте

Рабочее место, офисная техника (пыль,

загрязнения)

(стол, офисная техника, полки)

Шкафы открытые и закрытые (отсутствие пыли ,

порядок)

Вечером

Размещение всех предметов и бумаг на свои

места (сверка со стандартом на фото)

Визуализация порядка (сверка рабочего места со

стандартом на фото)

Чистота в помещении (пол, потолок, стены, двери,

окна, …).

Комплектность и техническое состояние

помещения (предметы интерьера, мебель, лампы,

розетки, выключатели, радиаторы и т.д.)

4 ЭТАП «СТАНДАРТИЗАЦИЯ»

Цель этапа: Зафиксировать достижения и предотвратить откат к

предыдущей ситуации, когда рабочие места постепенно будут приходить в

состояние хаоса

Задача: Самые эффективные решения необходимо закрепить стандартом

Стандартизация – это превращение процедур сортировки, рационального

расположения и уборки в привычку

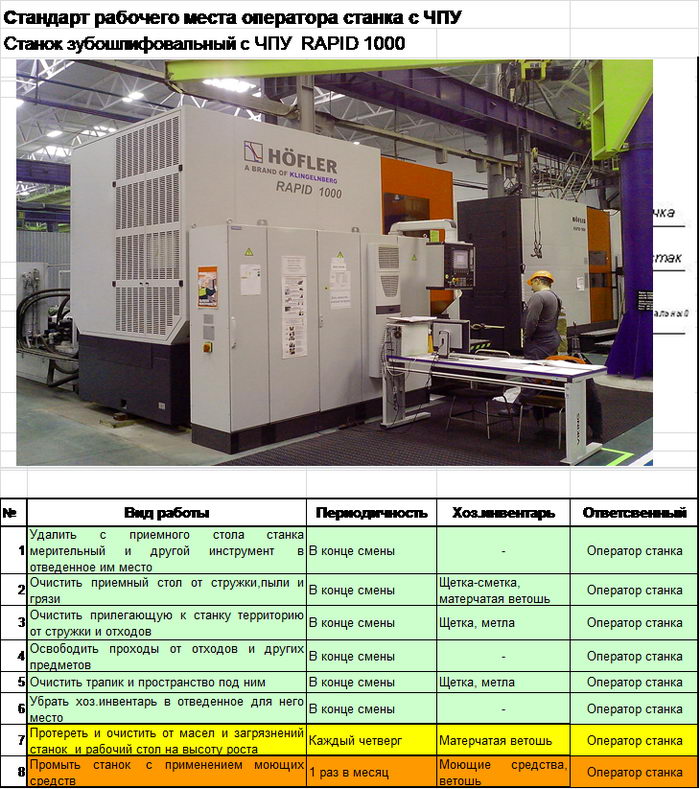

Стандарт рабочего места мастера

Стандарт уборки

5 ЭТАП «СОВЕРШЕНСТВОВАНИЕ»

Цель этапа: поддержание выполнения установленных процедур первых

этапов , чтобы предотвратить откат назад

Совершенствование – это личная инициатива людей и оно может

проявляться только в их поведении

Инструменты и методы совершенствования системы 5S

Самооценка, проверка руководителем

Лозунги 5 S

Рассылки 5S

Взаимный обмен лучшими практиками

Конкурсы

15.

Спасибо за внимание!СПАСИБО ЗА ВНИМАНИЕ!

Спасибо за внимание!СПАСИБО ЗА ВНИМАНИЕ!Влияние стандартизации на рабочем месте | Small Business

Стандартизация вашей деловой практики не должна означать потерю личного контакта или снижение стандартов обслуживания клиентов. В то время как крупные корпорации с несколькими филиалами лидируют в стандартизации рабочих мест, даже самый независимый малый бизнес может извлечь выгоду из следования базовым стандартным процедурам. Если все сделано правильно, внедрение стандартов может удивительно увеличить вашу прибыль.

Что такое стандартизация?

Когда вы стандартизируете свой бизнес, вы устанавливаете логические системы, чтобы упростить каждый процесс вашего рабочего дня. Вместо того, чтобы рассматривать каждую ситуацию по мере ее возникновения, вы реагируете в соответствии с установленным списком инструкций и протоколов. Цель состоит в том, чтобы каждое действие, от общения с населением до производства товаров, всегда выполнялось одинаково.

Обучение

Обучение почти полностью зависит от стандартизации в любой успешной компании. Когда есть только один правильный способ обучить нового сотрудника, все сотрудники усваивают одинаковый объем информации. Это сокращает или устраняет пробелы в знаниях, создавая более сильную рабочую силу.

Когда есть только один правильный способ обучить нового сотрудника, все сотрудники усваивают одинаковый объем информации. Это сокращает или устраняет пробелы в знаниях, создавая более сильную рабочую силу.

Служба поддержки клиентов

В каждой компании, работающей с населением, есть сотрудники, которые работают с клиентами лучше, чем другие. Полагаться на сотрудников в реализации политики компании и выполнении пожеланий клиентов возможно только тогда, когда они обучены тому, как реагировать в любой ситуации. Когда ко всем покупателям относятся каждый раз одинаково, у клиентов возникает чувство ожидания и стабильности.Они будут чувствовать себя в безопасности, приходя в ваш бизнес неоднократно, потому что знают, что им не придется полагаться на прихоти неподготовленных сотрудников.

Прибыль

Стандартизация имеет решающее значение почти в каждом бизнесе для получения максимальной прибыли. Это предотвращает отходы при использовании сырья, делает возможными систематические инвентаризационные записи и сокращает затраты на рабочую силу. Точный бухгалтерский учет невозможен без стандартных методов, таких как учет депозитов и товарных чеков, к тому же количество хищений будет меньше, если вы предоставите базовые проверки и балансы, которые будут соблюдаться на регулярной основе.

Точный бухгалтерский учет невозможен без стандартных методов, таких как учет депозитов и товарных чеков, к тому же количество хищений будет меньше, если вы предоставите базовые проверки и балансы, которые будут соблюдаться на регулярной основе.

Безопасность

Когда будут введены стандарты безопасности, количество несчастных случаев на рабочем месте может сократиться. Это начинается с обучения. Все сотрудники должны быть обучены одинаково безопасно выполнять свою работу. Готовят ли они еду, используют оборудование или управляют транспортными средствами, единственный способ обезопасить рабочих — обучить их всех по одним и тем же стандартным протоколам. У каждого сотрудника будет информация, необходимая для правильного и безопасного выполнения своей работы, и вы не рискуете, что один инструктор случайно забудет пройти важную часть курса безопасности.

Ссылки

Биография писателя

Работая в солнечной Флориде, Энн Бейли профессионально пишет с 2009 года. Ее статьи о доме и образе жизни были замечены на сайтах Coldwell Banker and Gardens Know How. Бейли опубликовал серию книг, в которых учат, как вести скромную жизнь со стилем и размахом.

Ее статьи о доме и образе жизни были замечены на сайтах Coldwell Banker and Gardens Know How. Бейли опубликовал серию книг, в которых учат, как вести скромную жизнь со стилем и размахом.

Почему стандартизация процессов улучшает качество, производительность и моральный дух | Процессная улица

Ниже приводится гостевой пост профессионального копирайтера и писателя-фрилансера Майкла Шультайса, владельца Inkwell Freelance.

Представьте, что у вашего обслуживающего персонала были нет правил, установленных для обработки заявки.

Это как если бы вы собрали группу случайных людей с улицы, усадили их за службу поддержки и ожидали, что работа сделана хорошо.

Вместо хорошо выполненной работы это, вероятно, выглядело бы так:

По сути, это то, что вы позволяете, когда не можете стандартизировать процессы. Операции вашей компании состоят из задач, которые необходимо выполнять ежедневно, еженедельно, ежемесячно или ежегодно, чтобы обеспечить бесперебойную работу. Но если эти процессы не стандартизированы, вы навлекаете хаос.

Но если эти процессы не стандартизированы, вы навлекаете хаос.

Это могут быть основные процессы, такие как обработка запроса в службу поддержки, или задачи, которые реже повторяются, например, обновление сертификата SSL.

Каждая задача, независимо от того, как часто вы ее выполняете, требует правил , которые определяют объем, качество и методы, которым необходимо следовать. Если вы не стандартизируете эти правила, вы не сможете понять, обеспечиваете ли вы качество и сокращаете ли человеческий фактор.

Короче говоря, ведение бизнеса станет операционным кошмаром.

Чтобы помочь вам избежать этого, в этой статье мы рассмотрим стандартизацию процессов следующим образом:

- Что такое стандартизация процессов?

- Преимущества стандартизации

- Общие опасения по поводу стандартизации

- Как Process Street может помочь вам стандартизировать

Что такое стандартизация процессов?

По сути, стандартизация процессов описывает установление набора правил, регулирующих то, как люди в организации должны выполнять данную задачу или последовательность задач. Чтобы дать вам глупый пример, вот стандартный процесс рисования счастливой свиньи — популярное упражнение при изучении бережливого производства и шести сигм:

Чтобы дать вам глупый пример, вот стандартный процесс рисования счастливой свиньи — популярное упражнение при изучении бережливого производства и шести сигм:

Стандартизация может применяться к любому процессу, любой задаче или процедуре, имеющей отношение к организации: ответ на телефонный звонок, расчет заработной платы, сбор информации о клиенте, отслеживание задач и т. Д.

Имея это в виду, давайте посмотрим на преимущества, которые вы получаете от стандартизованных процессов.

Преимущества стандартизации

По сути, стандартизация означает, что у ваших сотрудников есть установленный, проверенный временем процесс для использования .

Если все сделано правильно, стандартизация может уменьшить двусмысленность и догадки, гарантировать качество, повысить производительность и повысить моральный дух сотрудников.

Некоторые преимущества стандартизации заключаются в следующем:

- Повышает ясность — поскольку стандартный процесс устраняет необходимость в догадках или дополнительном поиске

- Гарантия качества — потому что работа выполняется заранее определенным и оптимизированным образом

- Повышает продуктивность — вашим сотрудникам не нужно будет расспрашивать или изучать документацию, чтобы получить ответы.

- Повышает моральный дух сотрудников — потому что сотрудники могут гордиться тем, что освоили процесс и отточили свои навыки

- Повышает качество обслуживания клиентов — потому что каждый билет обрабатывается наилучшим образом

Стандартизация уменьшает двусмысленность и догадки

(Источник)Первое и наиболее очевидное преимущество стандартизации процессов состоит в том, что она снижает вероятность двусмысленности и предположений.

Любая сложная задача, вероятно, будет иметь или серых областей или крайних случаев. Проблема в том, что времени, потраченного на догадки, — это потерянное время . Имея четкий набор инструкций, по которым можно работать, чтобы выполнить задачу, сотрудники будут тратить меньше времени на попытки разобраться в ней и больше времени на ее выполнение .

Подумайте о задачах, которым вы должны были научить других людей. Сколько времени и усилий вы потратили на то, чтобы научить их делать то, что стало для вас естественным после многих лет практики? Сколько раз вам приходилось сталкиваться с ошибкой, которую кто-то совершал из-за того, что угадал, а угадал неправильно?

Раньше я нанимал других писателей, чтобы они помогали мне в различных проектах. Я обнаружил, что очень сложно научить других действовать в соответствии со стандартами, которые я постепенно выработал, особенно если эти стандарты находятся только в моей голове, а не на (цифровой) бумаге.

Я обнаружил, что очень сложно научить других действовать в соответствии со стандартами, которые я постепенно выработал, особенно если эти стандарты находятся только в моей голове, а не на (цифровой) бумаге.

Вот здесь и появляется стандартизация. Эффективная стандартизация процедур означает, что существует один правильный способ выполнения конкретной задачи, который определяется в терминах четких, измеримых конечных результатов .

Стандартизация гарантирует качество

(Источник)Если отсутствие стандартизации означает большую двусмысленность, одним из неизбежных последствий этого будет снижение надежности и стабильного качества.

Это связано с тем, что не все подходы к любой задаче или процедуре одинаковы: есть лучшие и худшие способы ответить на звонок, получить важную информацию от клиента и отправить обновления статуса вашей команде.

Одним из наиболее важных способов, с помощью которых стандартизация может помочь гарантировать качество, является минимизация шансов упустить из виду важные детали . Например, если у вас есть шаблон для документов политики и процедур, вы можете использовать его, чтобы снизить вероятность того, что кто-то пропустит важную информацию.

Например, если у вас есть шаблон для документов политики и процедур, вы можете использовать его, чтобы снизить вероятность того, что кто-то пропустит важную информацию.

Стандартизируя процессы, от которых зависит ваша организация, и обеспечивая соблюдение этих стандартов, вы гарантируете качество конечного результата.

Стандартизация способствует повышению производительности

(Источник)В общих чертах, стандартизация связана с более компактными, более функциональными характеристиками, что означает, что ваша организация может сократить отходы, а сделать больше с доступными ресурсами .

Стандартизация способствует повышению производительности за счет устранения неэффективности.Это результат устранения двусмысленности и обеспечения контроля качества: задачи выполняются более эффективно, и возникает на меньше проблем с контролем качества из-за задач, которые не были выполнены правильно с первого раза.

Еще одним преимуществом устранения альтернативных процедур является сокращение нездоровой конкуренции и конфликтов .

Допустим, в вашей организации есть три разных полу -формальных системы для отслеживания рабочих процессов, каждая из которых имеет свою группу клиентов внутри организации.Три разные группы людей, три разные системы — конфликты неизбежны.

Даже если все три системы примерно равны по производительности, попытка координировать их в вашей организации, вероятно, приведет к конкуренции и конфликту между тремя различными фракциями.

Если все научатся одному и тому же способу работы и будут придерживаться его, командам будет легче работать вместе. Это означает большую продуктивность за счет синергии и меньше времени, потраченного на попытки общаться через пробелы в понимании и практике.

Безусловно, маловероятно, что три разные системы для отслеживания рабочих процессов или выполнения любой другой важной задачи будут одинаково эффективны. Даже если бы это было так, все равно имело бы смысл стандартизировать, чтобы уменьшить конфликт.

Стандартизация положительно влияет на моральный дух сотрудников

Главное, что нужно помнить о стандартизации и моральном духе сотрудников, — это то, что стандартизация поможет сотрудникам ощутить чувство достижения и гордости . Стандартизация не должна означать унылое однообразие и недостаток творчества; это может (и должно) означать стандарты, которые каждый может освоить и гордиться тем, что их оттачивают.

Стандартизация не должна означать унылое однообразие и недостаток творчества; это может (и должно) означать стандарты, которые каждый может освоить и гордиться тем, что их оттачивают.

Как пишет Уолтер Макинтайр в книге Lean and Mean Process Improvement :

«При правильном управлении стандартизированная работа устанавливает отношения между людьми и их рабочими процессами. Эти отношения могут повысить чувство ответственности и гордость за качество выполнения работы. Результат — высокий моральный дух и продуктивность ».

Как правило, каждый хочет знать, хорошо ли он выполняет свою работу или нет, и они хотят знать, , как добиться этого различия.Незнание о том, правильно ли человек выполняет свою работу, может вызвать большой стресс. Необходимость извиняться за неадекватную или неправильную работу может быть как унизительной, так и стрессовой. Если кто-то не понимает стандартов производительности с самого начала, это также может сильно расстраивать.

Если процессы регулируются стандартами, которые учат сотрудников выполнять эффективную и качественную работу, сотрудники с большей вероятностью будут испытывать чувство сопричастности и гордости за свою работу. Вместо неуверенности и неэффективности у сотрудника будет предписанный способ выполнения поставленных задач, который действительно работает.Результатом, вероятно, будет более высокий моральный дух сотрудников.

Это означает, что связь между стандартами и моральным духом сотрудников в основном заключается в том, чтобы сотрудники могли гордиться своими достижениями. Если стандартизованный процесс эффективен, позволяет избежать ненужного разочарования и направляет сотрудников к достижению чего-то значимого и стоящего, у сотрудников будут все основания гордиться своей работой.

Стандартизация означает лучшее обслуживание клиентов

Сохраненные ответы — эффективный способ стандартизировать службу поддержки клиентов, поскольку они позволяют отправлять наиболее оптимизированные и полезные сообщения каждый раз за секунды.

Отличное обслуживание клиентов — это логический результат работы команды с меньшей двусмысленностью, более высоким качеством продукции, более высокой производительностью и повышенным моральным духом.

Стандартизация может решать вопросы обслуживания клиентов напрямую через стандартизированные процессы общения с клиентами и методы централизации информации.

В моем собственном бизнесе, например, у меня есть клиенты, которые регулярно заключают контракты на написание проектов, требующих выполнения серии заданий с блоками по пять недель. Проекты очень чувствительны к срокам, поэтому я разработал серию стандартных процедур для уведомления их о завершении проектов каждую неделю.

Стандартизация может также косвенно улучшить обслуживание клиентов. Если ваша организация более продуктивна и эффективна, результатом будут лучшие результаты для ваших клиентов. Чем больше вы можете производить с имеющимися ресурсами, тем короче время выполнения заказа и тем счастливее вы можете сделать тех, кто полагается на вас и платит за ваши продукты и услуги.

Теперь, когда мы увидели некоторые преимущества стандартизации, давайте рассмотрим общие проблемы.

Ваше беспокойство по поводу стандартизации, на адрес

Несмотря на то, что стандартизация дает множество преимуществ, идея подчинить процессы и процедуры единому правильному способу выполнения вещей может вызывать тревогу у людей, которые к этому не привыкли.Общие опасения по поводу стандартизации обычно связаны с идеей о том, что стандартизация означает скуку и потерю индивидуального творчества .

Как мы увидим, эти опасения неуместны…

Проблема №1: стандартизация означает однообразие и скуку

По определению, один правильный способ ведения дел означает единообразие. Для некоторых это неизбежно будет звучать однообразно и скучно.

Здесь важно понять, что, устраняя двусмысленность и устанавливая стандарт для оценки производительности, стандартизованные процессы могут помочь сотрудникам почувствовать, что они действительно выполняют задачи на работе. Гораздо более вероятно, что ваши сотрудники будут испытывать повышенное чувство выполненного долга, а не скуки, если вы дадите им стандартные процессы, которые помогут им достичь того, что им нужно сделать.

Гораздо более вероятно, что ваши сотрудники будут испытывать повышенное чувство выполненного долга, а не скуки, если вы дадите им стандартные процессы, которые помогут им достичь того, что им нужно сделать.

Когда задача выполнена в соответствии с предписанными стандартами, она выполнена на 100%. И отметка квадратов дает нам долгожданный прилив дофамина!

Проблема №2: стандартизация разрушает творчество

С этим связана идея о том, что если вы стандартизируете важнейшие процессы в своей компании, результатом будет рабочее место, которое не способствует инновациям и творчеству.Существенный страх здесь заключается в том, что стандартизация означает организационную культуру, которая вытягивает все индивидуальное мышление и новые идеи, заменяя яркое разнообразие менталитетом монокультуры.

Здесь важно не путать стандартизацию с отсутствием инноваций . Опять же, стандартизация — это устранение альтернатив, которые неэффективны и приводят к конфликтам. Устраняя неэффективность и ненужные конфликты в вашей организации, вы можете помочь всем освободиться от ненужной траты своего времени и энергии , чтобы сосредоточиться на инновациях в тех областях, в которых это действительно важно.

Устраняя неэффективность и ненужные конфликты в вашей организации, вы можете помочь всем освободиться от ненужной траты своего времени и энергии , чтобы сосредоточиться на инновациях в тех областях, в которых это действительно важно.

Ирония в том, что на самом деле стандартизация — это хорошо, для инноваций. Стандартизируя процессы, вы оптимизируете операции таким образом, чтобы помочь всем делать больше и быть более эффективными членами команды.

И, конечно же, если кто-то в организации обнаружит способ улучшить стандартизированный процесс, организация может изучить и, возможно, принять его. Нет причин, по которым стандартизированный процесс нельзя изменить с течением времени, если обстоятельства, опыт и инновации указывают на то, что действительно пора для изменений.

Как Process Street может помочь вам стандартизировать

Существует несколько способов, с помощью которых Process Street может помочь вам стандартизировать процессы, устранить неэффективность, повысить качество и делать больше из того, что у вас получается лучше всего.

Три ключевых способа, которыми Process Street поможет вам стандартизировать вашу деятельность:

- Документированные шаблоны процессов

- Автоматизация рабочего процесса

- Повторяющиеся задачи

Шаблоны документированных процессов

Process Street предоставляет шаблоны для создания структурированных процедурных документов компании.Если вы хотите подготовить документ с политикой, руководство по эксплуатации или справочное руководство, создать план управления рисками или подготовить рабочее место сотрудника, шаблоны Process Street могут предоставить вам основу для создания структурированного документа за секунды.

Вы можете создавать свои собственные шаблоны или выбирать любой из сотен различных шаблонов в библиотеке Process Street. С помощью шаблонов Process Street вы можете стандартизировать любое количество задач на рабочем месте таким образом, чтобы сэкономить много времени, когда вам нужно их выполнять.

Автоматизация рабочего процесса

Некоторые задачи в вашей организации, такие как прием новых клиентов, адаптация сотрудников и продвижение нового контента, должны выполняться в более или менее случайное время. Вы можете использовать Process Street для создания «рабочих процессов на основе триггеров», которые позволят вам отслеживать свой прогресс, эффективно автоматизируя процедуру, чтобы вам не приходилось каждый раз заново изобретать колесо.

И чем больше работы вы можете дать машине, тем больше работы, как вы можете быть уверены, выполняется последовательно и предсказуемо.Узнайте больше о настройке автоматизации бизнес-процессов в этом руководстве.

Повторяющиеся задачи

Некоторые процессы в вашей организации должны выполняться в предсказуемое время: распространенные примеры — ежемесячные информационные бюллетени, адаптация и обзоры производительности. С помощью Process Street вы можете легко создавать стандартизированные шаблоны процессов и планировать их запуск с любым необходимым интервалом, чтобы ваша команда всегда знала, что делать дальше.

С помощью Process Street вы можете легко создавать стандартизированные шаблоны процессов и планировать их запуск с любым необходимым интервалом, чтобы ваша команда всегда знала, что делать дальше.

Если вы хотите стандартизировать свои операции, повысить продуктивность и моральный дух, зарегистрируйтесь и получите бесплатную учетную запись Process Street сегодня.

Важность стандартизации на рабочем месте

На прошлой неделе мы обсуждали важность кайдзен как экономичного инструмента для повышения производительности труда, а также улучшения нашей жизни. Естественное развитие кайдзен — стандартизация.Так что же такое стандартизация?

С помощью кайдзен мы достигаем определенного уровня специализации в каждой попытке. Когда мы видим, что достигли определенного уровня мастерства в процессе или методе работы, важно проанализировать его и стандартизировать процедуру, чтобы каждый на рабочем месте или во всей компании мог следовать одним и тем же шагам, не прибегая к методам проб и ошибок.

или с помощью прошлых методов.

или с помощью прошлых методов. Самый эффективный метод внедрения стандартизации в компании — это создание стандартной рабочей процедуры, которую мы называем СОП. Это наиболее распространенный и простой метод разработки, документирования и использования стандартизации.

| Цех |

Давайте посмотрим, как мы разрабатываем СОП

Первый шаг — определить процесс, линию или цех, который мы планируем внедрить в стандартизациюСоздайте гильдию, подробно объясняя каждый шаг операции и как это нужно делать

Делайте фотографии, макеты и другие соответствующие предметы, такие как обрезки, и при необходимости используйте их в качестве наглядных образцов

Убедитесь, что соответствующий менеджер проверен и подписал каждую СОП, чтобы избежать ошибок и споров в будущем.

Компоненты работы по стандартизации

В правильно продуманной стандартизированной работе есть 3 основных компонента. Это время такта, правильная и эффективная последовательность и стандартные технологические материалы.

Это время такта, правильная и эффективная последовательность и стандартные технологические материалы. | Источник — LinkedIn |

Время такта: Время такта — это количество предметов, которое необходимо сделать для удовлетворения спроса или доставки в случае швейной промышленности. Время такта необходимо рассчитывать для каждой операции, чтобы при необходимости мы могли сбалансировать линию с помощью соединительных работ или установки дополнительных рабочих станций.

Последовательность работ: Последовательность работ подчеркивает важность гладкой планировки. Важно определить количество машин, типы машин и количество операторов и помощников, необходимых для выполнения задачи.

Стандартные незавершенные материалы обсуждают незавершенную работу, которую мы называем WIP. Для выполнения операции важно иметь необходимый объем работы.

Есть огромные преимущества, если стандартизация является частью метода работы в любой организации. Самым главным преимуществом является постоянство. Если мы возьмем швейную промышленность в качестве примера, мы все знаем, насколько важной должна быть каждая деталь, выходящая из машины.Правильное качество и правильные размеры имеют первостепенное значение. Представьте себе ситуацию, когда ошейники слишком длинные или слишком узкие для тела, и кошмарную ситуацию, с которой большинство из нас сталкивается на производственных линиях? Некоторые предметы одежды имеют сморщенные участки, некоторые — слишком большие по размеру, что в конечном итоге создает огромную головную боль для всех участников. Этих ошибок можно легко избежать с помощью стандартизации.

Самым главным преимуществом является постоянство. Если мы возьмем швейную промышленность в качестве примера, мы все знаем, насколько важной должна быть каждая деталь, выходящая из машины.Правильное качество и правильные размеры имеют первостепенное значение. Представьте себе ситуацию, когда ошейники слишком длинные или слишком узкие для тела, и кошмарную ситуацию, с которой большинство из нас сталкивается на производственных линиях? Некоторые предметы одежды имеют сморщенные участки, некоторые — слишком большие по размеру, что в конечном итоге создает огромную головную боль для всех участников. Этих ошибок можно легко избежать с помощью стандартизации.

Как часть СОП, руководитель линии может иметь макет воротника на машине, иметь спецификации размера, прикрепленные к столу машины, чтобы после сшивания каждой детали оператор мог быстро проверить длину, чтобы убедиться в правильности измерений.Также необходима диаграмма, показывающая, как держать части воротника и фьюзинг на столе, с визуальным объяснением стороны и направления. Чтобы операторы не ошибались и не тратили время на то, чтобы придумать, как раскладывать части из связок.

Чтобы операторы не ошибались и не тратили время на то, чтобы придумать, как раскладывать части из связок.

Как мы знаем, люди могут отсутствовать без предварительного уведомления, людей заменяют, поэтому шансы, что новый человек присоединится к производственной линии, является постоянным. Если компания использует стандартизацию как инструмент, время, затрачиваемое на обучение нового сотрудника, сокращается почти на 30%.Они становятся более продуктивными сотрудниками и производят меньше ущерба.

Другие преимущества включают надежность, увеличение пропускной способности и эффективность. Как мы обсуждали выше, стандартизация помогает сократить количество повторных работ, сэкономить время и деньги и, что более важно, помочь уложиться в запланированные сроки. Еще одним большим преимуществом стандартизации является то, что каждый инструмент, машина и оборудование имеют свое собственное место, поэтому люди могут легко их найти. Так что не тратьте время на поиски нужной вещи.

Кроме того, наличие культуры, в которой все стремятся делать все правильно, размещать предметы в нужных местах и уделять внимание деталям, улучшать атмосферу на рабочем месте и отношения между сотрудниками и руководителями как никто другой.

Очень важно отметить, что стандартизованные методы действительны только до тех пор, пока КАЙДЗЕН не найдет другой улучшенный метод. Когда у вас появятся более совершенные методы, процессы или системы, важно изменить предыдущую СОП и заменить ее новой улучшенной СОП. В большинстве случаев на станках и рабочих станциях висят старые СОП. Это компании, которые следуют за бережливым производством только для того, чтобы сделать покупателей счастливыми, и не имеют представления о том, что представляют собой эти инструменты бережливого производства.

Также прочтите: Lean Beyond Manufacturing Floor — Практический пример индустрии одежды от Chram

Об авторе: Чарм Раммандала — основатель и генеральный директор IStrategy USA.Он насчитывает более двух десятилетий в цепочке поставок модной одежды, занимая различные должности в качестве экономичного менеджера и модели. Он является экспертом по внедрению программ экономичного производства одежды и устойчивого расчета затрат на рабочую силу. Ранее он занимал должности первого экономичного технолога в компании George Sourcing Services UK Ltd.