Внедрение 5S — оптимизация рабочего пространства

Практическая часть

Как сделать 5S рабочих мест в офисе:

1

Вытащить всё со своих мест, в том числе из всех закоулков. (Для крупных помещений можно частями, но нежелательно).

2

Вытереть, вымыть, удалить грязь.

3

Выкинуть лишнее, или отложить его в зону карантина, или пометить «красным ярлыком», если предмет пока некуда переместить и предмет на виду.

Идея «внедри-сегодня»:

зона карантина

Нужно: 1 коробка, 3 минуты (офис) либо 1-2 квадратных метра, 5 минут (производство).

Помещайте в зону карантина предметы, которые неизвестно, нужны или нет. Если в течение 1 месяца предмет не потребовался — его надо удалить.

4

Выделить «зону хаоса»

Идея «внедри-сегодня»:

Зона хаоса

Нужно: любой способ

отмаркировать место (например, изолента или

открытая коробка).

Выделите место и разводите бардак только там. Со временем уменьшайте это место. Важно! Не в ящике стола!!! — надо там, где бардак виден.

5

Запланировать, где что будет лежать. Можно сразу делать по частям (может быть придется переделать) или сначала обсудить общее расположение предметов и нарисовать общий план. Это уж как удобнее конкретным людям. Размещение предметов нужно обсудить со всеми, кто будет пользоваться. Этот момент -самое то, чтобы передвинуть также столы, шкафы, зоны. Выслушайте идеи всех участников обсуждения. очень часто в коллективе гораздо больше хороших решений, чем кажется.

Важно: планировать должны те,

кто будет пользоваться. Дело не в том, чтобы всё

внешне смотрелось красиво, а в том, чтобы было

максимально удобно использовать, то

есть для каждой вещи нужно найти наилучшее место.

Это значит, что своё индивидуальное

рабочее место человек должен планировать

А вот например общий шкаф с документами, принтер, рабочее место, которым пользуется несколько человек и т.п. — нужно обсудить вместе. Заранее выберите руководителя, который будет принимать решения, если консенсус не получится.

6

Разложить вещи примерно так, как будет, и по мере раскладывания подправить план.

Советы

• Зоны удобно выделять цветной изолентой. Почему? Изолента удобна, чтобы перемещать зоны, пока они не устоялись. Да, может так оказаться, что то, что придумали вначале, окажется не наилучшим. Зачем нужна зона? Чтобы было видно, что предмет на месте.

• Когда много

бумаг, скрепляйте степлером или скрепкой бумаги

по одной теме и надпишите их. Так вместо 100

бумаг получилось 14 кучек по 14 вопросам,

психологически гораздо легче.

Так вместо 100

бумаг получилось 14 кучек по 14 вопросам,

психологически гораздо легче.

• Что чаще используется — лежит ближе. Обратите внимание также, на какой высоте это размещено (не надо тянуться), под правую или под левую руку повешено.

• Хранение в точке использования — это идеальное решение для часто используемых предметов (да и вообще для всех, если получится).

7

Сделать маркировку (создайте файл, которым будете всегда пользоваться, тогда у вас будут одинаковые шрифты и не придется нигде записывать, какой у них размер и пр.)

Советы

• Чтобы не портить

стену, используйте белый малярный скотч, и также

можете прикрепить к стене бумагу, чтобы нанести

на неё контуры предметов. Белый малярный скотч

подойдет и для нанесения надписей на стену.

8

Сделать «приспособления» там, где они нужны (например, разграничители, коробки и пр.).Со временем вы сможете их улучшить и сделать более красивыми. На начальном этапе достаточно вырезать из картона и склеить скотчем, так как первое время Вы будете их перемещать и менять.

До:

После:

Советы

• Не страшно, если сначала Ваши «приспособления» будут выглядеть грубовато. До того как их «изваять в камне», нужно будет их переделать раз по 5 🙂

• Контурные формы можно вначале вырезать из картона, а затем уже из фанеры

• Вам пригодятся картонные коробки и пластиковые контейнеры

• «Удобно»

всегда лучше, чем «красиво». Экономьте

каждое движение, и тогда Вы действительно будете

убирать предметы на место.

Экономьте

каждое движение, и тогда Вы действительно будете

убирать предметы на место.

9

Пусть каждое рабочее место будет индивидуальным. Не пытайтесь все места сделать одинаковыми, каждый делает под себя. Пусть предметы будут там, где Вам нужно, но пусть у них будет продуманное место.

Важно! Несоблюдение этого принципа в разы повышает сопротивление сотрудников. И наоборот, соблюдение этого принципа может подтолкнуть работников найти интересные решения, сравнивать между собой и в целом гордиться сделанной работой.

10

Надпись учит нас ставить предмет на место, поэтому нужна!

Кажется, глупо писать «телефон»,

«чашка». Но, например, раньше я клал сумку

куда попало, она все время мешала, иногда

терялась. Затем я выделил место для нее, но не

сразу привык класть её туда. А когда есть надпись

(или другая маркировка, например, контур

предмета) — сразу видно, куда положить, и сразу

видно, если что-то не на месте. Можете сделать

надпись так, чтобы предмет, стоящий на месте,

закрывал её.

А когда есть надпись

(или другая маркировка, например, контур

предмета) — сразу видно, куда положить, и сразу

видно, если что-то не на месте. Можете сделать

надпись так, чтобы предмет, стоящий на месте,

закрывал её.

Когда речь идет о большом количестве предметов, можно использовать не надпись, а их контуры, или выдавленные в соответствующем материале формы и т.п.

Особенно это актуально, когда многие люди используют один комплект инструмента или других каких-либо вещей.

Обязательно кладите каждый предмет на отмаркированное место. Это совсем не долго, если места эти продуманы и удобны. Если предмет не ясно, куда положить, положите его в зону хаоса.

11

Закрепите провода, а также всё, что может упасть, разбиться, нанести травму.

12

Содержите свое место в чистоте!

Это займет всего несколько минут в день, а

настроение будет гораздо лучше.

13

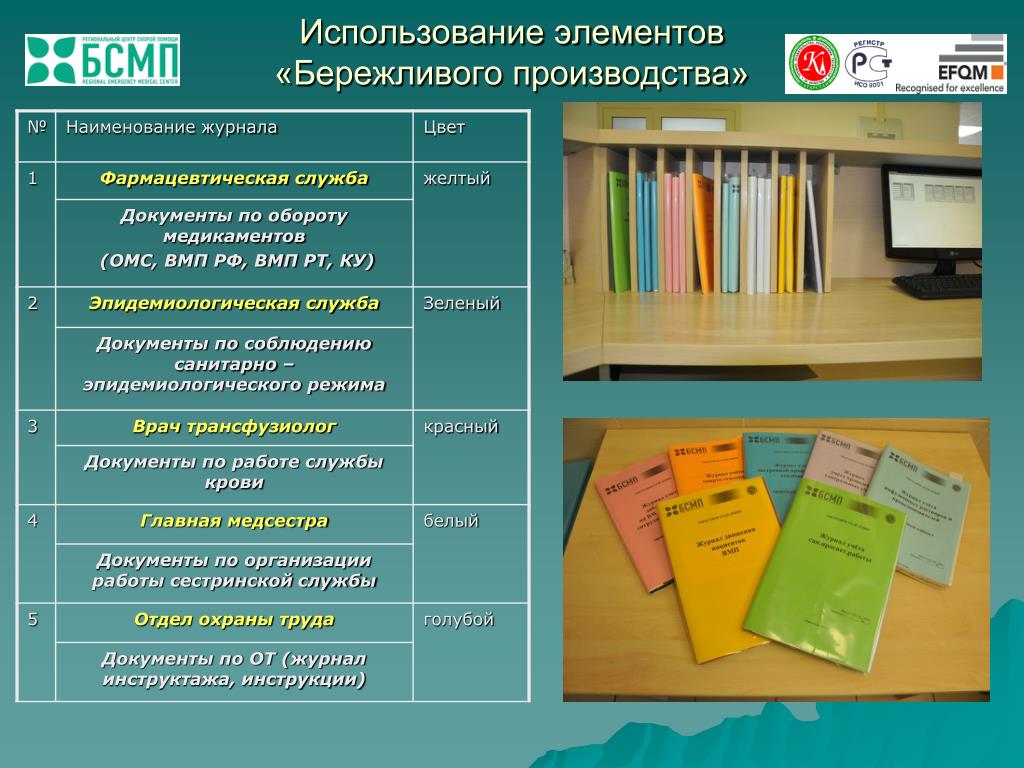

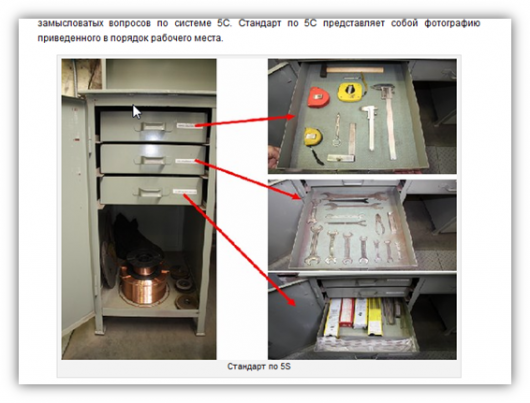

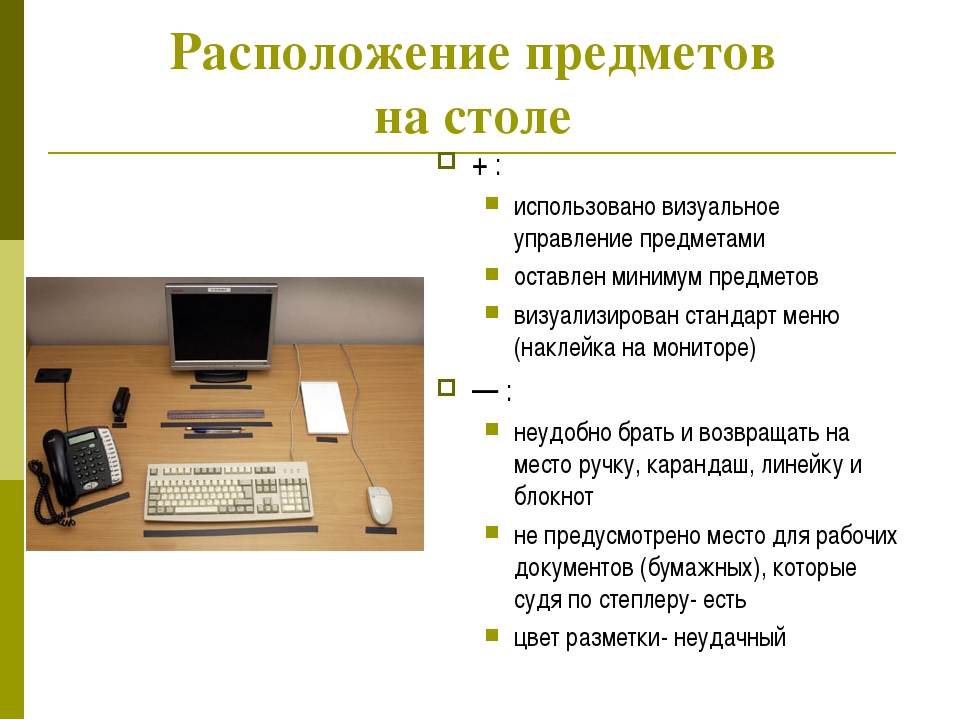

Стандарт рабочего места и ответственный за содержание рабочего места (или другой зоны, например, шкафа с образцами и т.п.) позволяют проверять друг друга. Стандарт может выглядеть в виде фото с изображением предметов так, как они должны быть расположены, или схемы. Например, так:

14

Регулярно проводите аудиты друг у друга, и ставьте оценку по результатам. Поощряйте лучших.

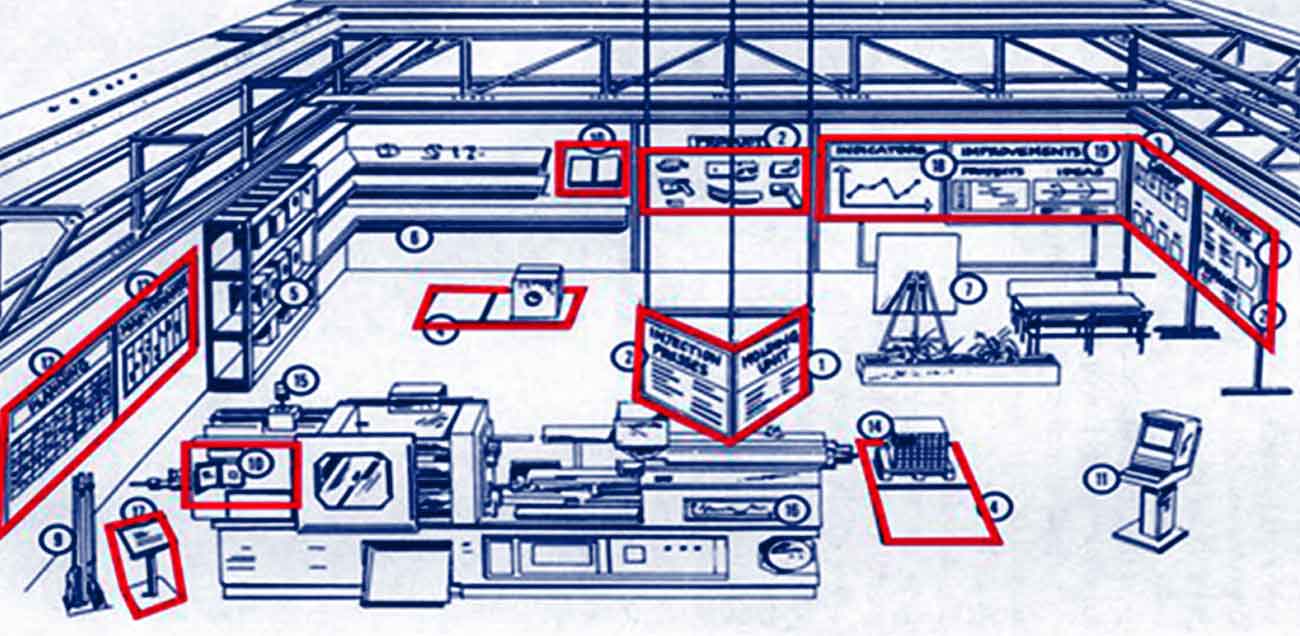

Для рабочих мест складских помещений и производства применяется несколько более расширенная технология, об этом будет рассказано в конце статьи.

основные особенности. Внедрение систем бережливого производства ООО «Институт труда»

9 Октября 2020

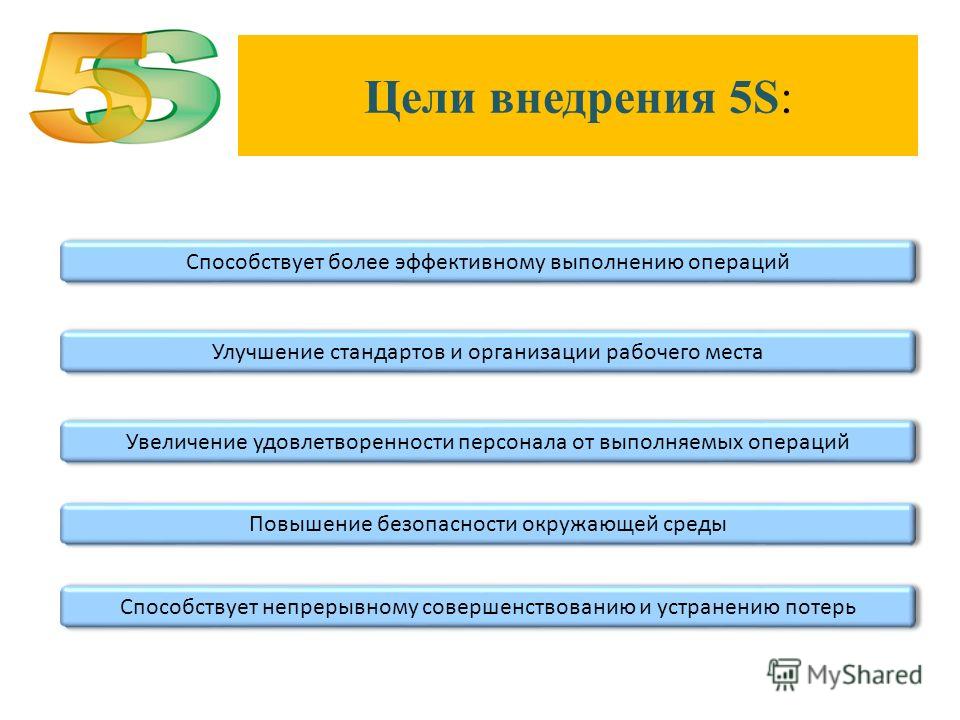

Бережливое производство — особый подход к управлению предприятием. Суть данной концепции заключается в повышении эффективности бизнес-процессов за счет сокращения потерь. Для этого в организации разрабатываются и внедряются различные проекты, целями которых являются:

Для этого в организации разрабатываются и внедряются различные проекты, целями которых являются:

- устранение потерь рабочего времени и материальных ресурсов,

- сокращение затрат и сроков создания продукции,

- повышение качества предлагаемых товаров и услуг,

- освобождение производственных площадей.

Одним из наиболее распространенных инструментов бережливого производства является система организации рабочих мест 5С. Данная технология направлена на улучшение рабочих процессов, увеличение производительности труда и совершенствование корпоративной культуры.

Организация рабочего места по системе 5С

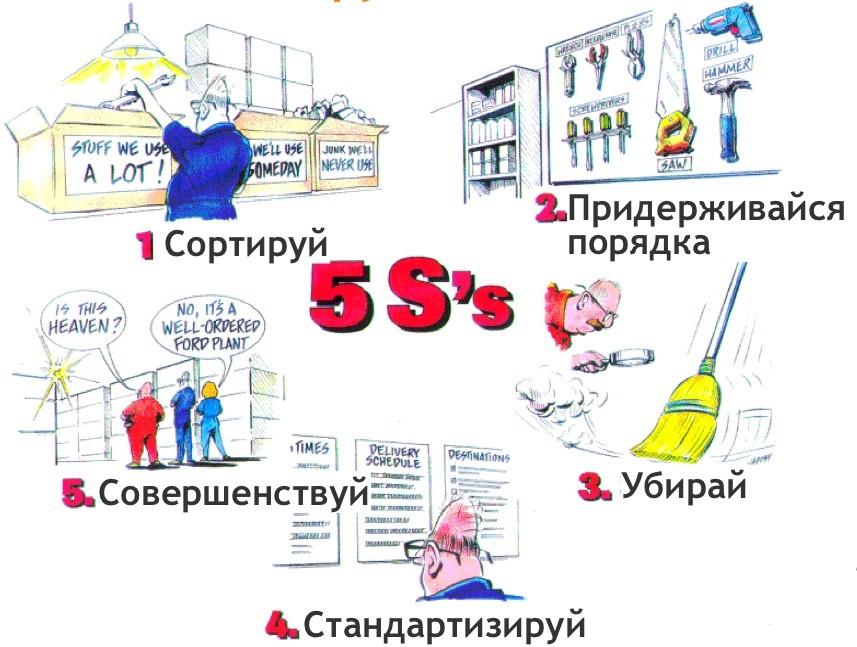

Система 5С — пять шагов к улучшению рабочего места.

- Сортировка вещей. Все предметы, находящиеся в рабочей зоне, делят на группы. К нужным относят инструменты, детали, документацию. Все ненужное убирают или выбрасывают.

- Содержание в чистоте. Своевременная уборка мусора.

Чистота на рабочем месте улучшает эмоциональное состояние работников, уменьшает риск брака и получения травм.

Чистота на рабочем месте улучшает эмоциональное состояние работников, уменьшает риск брака и получения травм. - Соблюдение порядка. У каждого предмета есть свое место. Такая организация хранения предупреждает потери и позволяет быстро находить нужные вещи.

- Стандартизация. Регулярное выполнение первых трех шагов.

- Совершенствование. Формирование полезных привычек, поддержание полученных результатов и их улучшение.

Внедрение систем бережливого производства

Хотите повысить конкурентоспособность компании? Нужно оптимизировать бизнес-процессы в организации? Воспользуйтесь нашими услугами. Институт труда осуществляет разработку и внедрение методов бережливого производства на предприятиях. Команда экспертов создает консалтинговый проект с учетом специфики бизнеса, выявленных проблем и поставленных задач. Комплекс работ включает:

- анализ условий труда в каждом подразделении,

- выбор подходящих инструментов бережливого производства,

- разработку стандартов, планов и инструкций,

- обучение по сопровождению внедренной системы,

- подготовку пакета документации.

Стоимость услуги приведена за одно рабочее место. Чтобы воспользоваться ею, оставьте заявку на нашем сайте или закажите звонок. Вскоре менеджер перезвонит и более подробно расскажет о предложении. Консультацию также можно получить по телефону, указанному в разделе «Контакты».

Ничего лишнего. Организация рабочего места по системе 5S | GeekBrains

Японский способ навести и поддерживать порядок на столе и в жизни.

https://d2xzmw6cctk25h.cloudfront.net/post/1932/og_image/1203efd47116d0f552323ea028b97ab5.jpg

5S — это японская система, которая помогает упорядочить ту сферу, в которой она применяется. Считается, что если следовать ей в жизни, это поможет стать немного счастливее. Но это уже продвинутый уровень.

Чтобы проверить, работает ли система, предлагаем начать с малого — организовать рабочий стол по этому принципу. Это должно помочь обнаружить и устранить проблемы трудового процесса и повысить его эффективность.

Неопрятное и захламленное рабочее место вынуждает отвлекаться, подолгу искать нужные вещи. Это злит и мешает чувствовать удовлетворенность от того, чем вы занимаетесь. 5S помогает навести порядок и легко поддерживать его.

В чем суть

Система состоит из пяти этапов, названия каждого из которых начинаются в японском языке на букву «с». При переводе обычно это пытаются сохранить. В этом нет никакого сакрального смысла, но так получается красивее — название 5S сохраняет оригинальное значение.

Итак, вот эти пять элементов:

- Сортировка.

- Соблюдение порядка.

- Сияющая чистота.

- Стандартизация.

- Самодисциплина.

Каждый из них подразумевает действия, которые в итоге должны привести к порядку на столе и облегчить процесс работы.

1. Сортировка

Этап, в котором нет места сантиментам. Все, что лежит на вашем столе и вокруг него, должно быть рассортировано по двум характеристикам — нужное и ненужное. Во вторую группу отправятся и мусор, и бумаги, которые еще вчера были нужны, а сегодня превратились в хлам, и милые сердцу вещицы вроде фигурок «Мстителей» или счастливого евроцента из первого путешествия за границу. Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

Во вторую группу отправятся и мусор, и бумаги, которые еще вчера были нужны, а сегодня превратились в хлам, и милые сердцу вещицы вроде фигурок «Мстителей» или счастливого евроцента из первого путешествия за границу. Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

После этого нужно еще раз рассортировать нужное на то, что необходимо часто, и то, что вы используете изредка. А вот что с этим делать — уже в следующем пункте.

2. Сохранение порядка

На вашем рабочем столе остались только необходимые вещи, но и их нужно разложить так, чтобы уже завтра не вернуться к хаосу и завалам. У каждого инструмента должно появиться свое место, которое отвечает нескольким критериям:

- Вещь лежит на видном месте.

- Ее легко взять.

- Ее легко использовать.

- Ее легко вернуть на место.

Чем чаще вы используете предмет, тем тщательнее стоит выбирать место, где он будет лежать. Скажем, если вы каждые десять минут записываете что-то в ежедневник, едва ли есть смысл убирать его в ящик стола. С большой долей вероятности вам быстро надоест доставать его оттуда, и вы просто перестанете возвращать его на место.

Скажем, если вы каждые десять минут записываете что-то в ежедневник, едва ли есть смысл убирать его в ящик стола. С большой долей вероятности вам быстро надоест доставать его оттуда, и вы просто перестанете возвращать его на место.

Зато блокнот можно пристроить рядом с клавиатурой со стороны нерабочей руки. Смотрите, как просто: вы протягиваете руку, берете ежедневник, подтягиваете к себе, открывая в процессе, и тут же начинаете делать записи рабочей рукой — ни одного лишнего движения.

А вот гарнитура, которую вы используете раз в неделю для интернет-планерки, в ящике стола будет вполне на своем месте.

3. Сияющая чистота

Чтобы рабочий стол оставался чистым, его нужно периодически приводить в порядок. Этому правилу, не апеллируя ко всяким японцам, с детства учат русские мамы. И оно работает.

Проще всего поддерживать чистоту, если определить время для уборки. Это звучит гораздо зануднее, чем есть на самом деле. Например, заведите правило — перед окончанием рабочего дня выкидывать ненужные бумаги в мусорное ведро, лишние файлы — в корзину, а рабочие инструменты возвращать на место. Всего 5 минут, и рабочий стол будет выглядеть так, что и маме показать не стыдно.

Всего 5 минут, и рабочий стол будет выглядеть так, что и маме показать не стыдно.

4. Стандартизация

На производстве этот этап предполагает разработку должностных инструкций, включая поощрения и наказания для сотрудников. Ничто не мешает вам сделать то же самое. Систематизируйте правила, которые придумали на предыдущем этапе, и решите, как вы можете поощрить себя за их выполнение. Так вы будете разбирать ежедневные завалы с мыслью, что впереди вас ждет что-то приятное.

5. Совершенствование

Этот этап не закончится никогда, потому что нет предела совершенству. В процессе работы за преобразившимся столом вы начнете понимать, что некоторые решения были неправильными. Внесете коррективы и впредь будете действовать уже с новыми вводными.

Зачем все это нужно

Описание системы выглядит сложно. На практике все гораздо проще. Немного усилий, и вот что вы получаете взамен:

- Чистый стол, на котором не задерживаются лишние вещи.

Работать за ним легко и приятно: вы не отвлекаетесь, ничего не мешает.

Работать за ним легко и приятно: вы не отвлекаетесь, ничего не мешает. - Все необходимое под рукой. Вам не нужно искать ту самую важную бумажку. Она лежит с другими не менее важными документами, в установленном вами порядке. Больше не придется тратить время впустую. Рука автоматически тянется к месту, где должен быть нужный предмет, и, что важно, находит его там.

- На рабочем месте легко ориентироваться не только вам. Вы легко объясните по телефону или в чате, что и где лежит, даже человеку, который впервые в глаза видит ваше рабочее место. Вы знаете точные координаты и не используете фразу «ну где-то там, на столе».

Кому подойдет

Всем подойдет, но в особенности тем, у кого много подручных материалов. Если вы используете только ноутбук, теоретически можете поставить его даже на гору мусора. Ничего не помешает — вам нужны только компьютер и клавиатура. Но если потребуются документы, бумаги с записями, макеты, что-то еще, то стол моментально исчезнет под завалами. В таких условиях любой лишний предмет сеет хаос.

В таких условиях любой лишний предмет сеет хаос.

А вы как организуете рабочее место? Делитесь в комментариях.

Система 5С — Охрана труда

Принципы работы системы бережливого производства. Цели использования. Порядок организации работы по системе 5С. Использование опыта Центрального института труда при разработке системы.

***

5С — система организации и рационализации рабочего места, один из инструментов бережливого производства. Была разработана в послевоенной Японии.

5С – это пять слов, начинающихся с буквы «С»:

Сортировка — четкое разделение вещей на нужные и ненужные и избавление от последних;

Все материалы, оборудование и инструмент сортируют на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы.

В процессе сортировки ненужные предметы помечают «красной меткой» и затем удаляют из рабочей зоны.

В процессе сортировки ненужные предметы помечают «красной меткой» и затем удаляют из рабочей зоны.

Для того что бы грамотно отсортировать предметы можно использовать следующий подход:

- Изучить пространство вокруг себя в поиске материалов, инструментов и т. п. предметов, которые не используешь;

- Убрать всё, что не используешь. Если не уверен — отложить;

- Сгруппировать схожие объекты;

- Расположить все объекты параллельно или перпендикулярно поверхности, на которой они покоятся.

Соблюдение порядка (аккуратность) — организация хранения вещей, которая позволяет быстро и просто их найти и использовать;

Расположение предметов отвечает требованиям:

- безопасности;

- качества;

- эффективности работы.

Четыре правила расположения вещей:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

Содержание в чистоте (уборка) – соблюдение рабочего места в чистоте и опрятности;

- Разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т. п.;

- Определить специальные группы, за которыми будет закреплена зона для уборки;

- Определить время проведения уборки.

Стандартизация (поддержка порядка) – выполнение установленных процедур первых трех пунктов;

Необходимо создать рабочие инструкции, которые включают в себя описание пошаговых действий по поддержанию порядка.

Совершенствование или Самодисциплина (формирование привычек) – улучшение, поддержание результатов, достигнутых ранее.

- Наблюдение за работой оборудования, за рабочим местом, чтобы облегчить их обслуживание;

- Использование фотографий ДО и ПОСЛЕ для сравнения того, что было, и каков конечный результат;

- Организация аудитов, чтобы оценить эффективность внедрения программы 5С.

Система 5С применима не только на производстве, но и легко может повысить эффективность работы офиса.

***

На самом деле все новое это хорошо забытое старое. Японцы использовали в своей системе разработки А. К. Гастева и Центрального института труда (ЦИТ).

Схема «Правильное расположение инструмента» из памятки ЦИТ, 1924

На Приаргунском производственном горно-химическом объединении подведены итоги конкурса по организации рабочего места по системе 5С

На Приаргунском производственном горно-химическом объединении (ПАО «ППГХО им. Е.П. Славского», входит в контур управления Уранового холдинга «АРМЗ»/Горнорудный дивизион Госкорпорации «Росатом») подведены итоги конкурса по организации рабочего места по системе 5С.

Конкурс проведен в рамках Года охраны труда, здоровья и здорового образа жизни. Главными критериями рациональной организации рабочего пространства стали создание безопасных и оптимальных условий выполнения операций, поддержание порядка, создание условий для экономии времени, повышение производительности труда. На производстве лучшими стали семь рабочих мест, в офисах — три.

Главными критериями рациональной организации рабочего пространства стали создание безопасных и оптимальных условий выполнения операций, поддержание порядка, создание условий для экономии времени, повышение производительности труда. На производстве лучшими стали семь рабочих мест, в офисах — три.

Система 5С — это организация рабочего пространства, обеспечивающая безопасное и эффективное выполнение работ. «У нас большинство работников вовлечены в процессы повышения эффективности, стараются организовать рабочие места по системе 5С. Рабочие места победителей стали показательными, на них будут ориентироваться коллеги», — прокомментировал итоги конкурса начальник отдела внедрения Производственной системы «Росатома» ППГХО Салях Сосков.

Лучшие рабочие места на производстве — у крепильщика участка ремонтно-восстановительных работ рудника №1 Николая Васенкова, дежурного электрослесаря дирекции по поддержке производства Дмитрия Урубчева, монтажника радиоэлектронной аппаратуры дирекции по поддержке производства Любови Сагайдак, машинистов смесительной установки Стрельцовского строительно-ремонтного треста Веры Хомяковой и Галины Игнатьевой. Три победителя – на Ремонтно-механическом заводе, это наладчик станков с числовым программным управлением Александр Ольджебаев, оператор этих станков Марина Щередина, формовщик Павел Кузнецов. Постоянные улучшения внедряют в организацию рабочих мест начальник участка прогнозирования и предотвращения горных ударов рудника №1 Николай Беспалов и старший оператор Мария Жигалина, заместитель главного инженера гидрометаллургического завода по охране труда и промышленной безопасности Николай Цын и другие.

Три победителя – на Ремонтно-механическом заводе, это наладчик станков с числовым программным управлением Александр Ольджебаев, оператор этих станков Марина Щередина, формовщик Павел Кузнецов. Постоянные улучшения внедряют в организацию рабочих мест начальник участка прогнозирования и предотвращения горных ударов рудника №1 Николай Беспалов и старший оператор Мария Жигалина, заместитель главного инженера гидрометаллургического завода по охране труда и промышленной безопасности Николай Цын и другие.

«Работа по внедрению улучшений у нас стала системной, понятной и привычной, на всех уровнях появились лидеры – компетентные, активные, авторитетные работники. То есть инициатива идет снизу, сокращение себестоимости, в первую очередь, достигается за счет сокращения времени протекания процессов, повышения качества внутреннего продукта, сокращения незавершенного производства», — комментирует генеральный директор ППГХО Иван Киселев.

Приаргунское производственное горно-химическое объединение (ППГХО) им.

Е.П.Славского — крупнейшее в России и одно из крупнейших уранодобывающих предприятий в мире, самое большое многопрофильное горнодобывающее предприятие Забайкальского края. Ведет добычу урана шахтным способом на 19 урановых и молибденово-урановых месторождениях Стрельцовского рудного поля. Весь добываемый компанией уран поставляется на внутренний рынок России

Е.П.Славского — крупнейшее в России и одно из крупнейших уранодобывающих предприятий в мире, самое большое многопрофильное горнодобывающее предприятие Забайкальского края. Ведет добычу урана шахтным способом на 19 урановых и молибденово-урановых месторождениях Стрельцовского рудного поля. Весь добываемый компанией уран поставляется на внутренний рынок России5S Рациональная организация рабочих мест

ОБУЧАЕМ ВНЕДРЯЕМ СОВЕРШЕНСТВУЕМ

КАЙДЗЭН 改善 ОБУЧАЕМ ВНЕДРЯЕМ СОВЕРШЕНСТВУЕМ «Улучшаем завод вместе!» ПЕРМСКИЙ ИНЖЕНЕРНО- ПРОМЫШЛЕННЫЙ ФОРУМ 19-20 апреля 2018 УЛУЧШЕНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ЗА ДВА МЕСЯЦА! РЕЗУЛЬТАТЫ РАБОТЫ Полный

Подробнеег.

Белгород ОГКУЗ «ОЦМП»

Белгород ОГКУЗ «ОЦМП»г. Белгород ОГКУЗ «ОЦМП» Это пять простых принципов рациональной организации рабочего пространства, соблюдая которые, можно извлечь максимальную выгоду из имеющихся ресурсов. Это отправная точка для любой

ПодробнееМЕЖОТРАСЛЕВЫЕ МЕРОПРИЯТИЯ

БОЛЬШАЯ ИНДУСТРИАЛЬНАЯ НЕДЕЛЯ МЕЖОТРАСЛЕВЫЕ МЕРОПРИЯТИЯ БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО КАК ИНСТРУМЕНТ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВЕННЫХ СИСТЕМ Константин ЛЕОНИДОВ, Министерство промышленности и торговли

ПодробнееРазумная производственная система

Разумная производственная система Подготовка рабочего места г. Москва 2012 год AVC Consulting Ltd., г. Москва, 2012 год. стр. 1 из 7 Система 6S состоит из 6 шагов-этапов. Шаг 1. Сортировка. Задачей шага

ПодробнееБережливое производство в ОАО «РЖД»

в ОАО «РЖД» Принципы Правила Инструменты» ЖД Р «ОАО и ч зада Клю чев ые Повышение деятельности Сокращение издержек Бережливое производство Задачи решаются, в том числе с помощью применения принципов БЕРЕЖЛИВОГО

ПодробнееЛокальный нормативный акт

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РД ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ РЕСПУБЛИКИ ДАГЕСТАН «ТЕХНИЧЕСКИЙ КОЛЛЕДЖ» УТВЕРЖДЕНО приказом /5от «О?» Од’ 2019 И. о. директора

о. директора

5С НА ПРОИЗВОДСТВЕ И В ОФИСЕ. Москва 2016

5С НА ПРОИЗВОДСТВЕ И В ОФИСЕ Москва 2016 Цели и задачи Цель Сформировать навык применения инструмента 5С в своей рабочей среде Задачи Понять, что такое 5С Определить, что надо сделать, чтобы внедрить систему

ПодробнееБЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО Вы можете не изменяться. Выживание не является обязанностью. Уильям Эдвардс Деминг ФОРМУЛА ПРОИЗВОДСТВА Формула обычного производства (продавай то, что производишь). Цена продажи

ПодробнееСистема 5С на производстве и в офисе

СЕРИЯ Производственная Система «Росатома» Система 5С на производстве и в офисе Система 5С на производстве и в офисе Цели и результат обучение Цель данной программы сформировать навык применения одного

ПодробнееМЕТОДИКА ВНЕДРЕНИЯ 5S НА РАБОЧЕЕ МЕСТО

контроля выводит ультразвуковой контроль на новый уровень. Раньше протокол контроля составлялся непосредственно со слов дефектоскописта, но сейчас оборудование позволяет производить автоматическую запись

Раньше протокол контроля составлялся непосредственно со слов дефектоскописта, но сейчас оборудование позволяет производить автоматическую запись

// 5С. От теории к практике

АВГУСТ 2013 РЕЗУЛЬТАТЫ РЕАЛИЗАЦИИ СИСТЕМЫ «5С» или как создать идеальное рабочее место Чтоб отлично шел процесс, ты обязан знать 5С // 5С. От теории к практике // Из истории В Японии в послевоенный период,

ПодробнееЗАО «КБР Ист» краткая информация

ЗАО «КБР Ист» краткая информация KBR East Светогорск, Россия Сентябрь 2007г. Полное ТО комбината IP Август 2012г. KBR East Февраль 2002г. Основание компании «BE&K East» в Светогорске, РФ История компании

ПодробнееКак внедрить бережливую технологию 5С

Редакция от 1 янв 2017 Как внедрить бережливую технологию 5С Ю. А. Романова Минздрав рекомендует главврачам внедрять бережливые технологии. Один из бережливых инструментов система «5С». Это не компьютерная

А. Романова Минздрав рекомендует главврачам внедрять бережливые технологии. Один из бережливых инструментов система «5С». Это не компьютерная

Контрольный листок внедрения 5S

Контрольный листок внедрения 5S Критерий Да Нет Действия Дата п.п. 1 Вся продукция, детали и материалы очищены от пыли и грязи 2 На деталях после операций резки и промывки отсутствует ржавчина 3 Складские

ПодробнееЭФФЕКТИВНОЕ ПРОИЗВОДСТВО

ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО Эффективное производство один из основополагающих факторов успеха любого производственного бизнеса. Эффективное производство начинается со стадии разработки

Подробнее«Стандартизированная работа»

. «Стандартизированная работа» Поток создания ценности и Стандартизированная работа Сырье Поток создания ценности Время выполнения заказа Готовая продукция Процесс Процесс Процесс Операция 1 Операция 2

ПодробнееШаг 1.

Сортировка Кабинет

Сортировка КабинетШаг Сортировка Кабинет Рабочее пространство (кабинет) в целом: 0 1 нет неиспользуемой мебели; 2 вынесена неисправная мебель; 3 вся офисная техника (принтер, сканер и т.п.) исправна; 4 вся офисная техника

ПодробнееОсновы «бережливого производства»

Основы «бережливого производства» Докладчик: Начальник бюро контроля качества ОТК Бельская Наталья Сергеевна г. Йошкар-Ола 2015 Декабрь 2011 Для чего работает любая организация? г. Йошкар-Ола 2015 Какой

ПодробнееСистема 5 S первый ключ к успеху

Система 5 S первый ключ к успеху Галина Косенко член Международной гильдии профессионалов качества, член ASQ, ведущий аудитор по ISO 9001:2000, ISO 22000 BSI, BV, Moody International, зарегистрированный

Подробнее«БЕРЕЖЛИВАЯ ПОЛИКЛИНИКА»

ПРОЕКТ «БЕРЕЖЛИВАЯ ПОЛИКЛИНИКА» РОССИЯ 2017 г. Мурманск 25 мая 2017 г. ПРОЕКТ «БЕРЕЖЛИВАЯ ПОЛИКЛИНИКА» разработан МЗ РФ Совместно с Управлением внутренней политики Президента Российской Федерации и экспертами

Мурманск 25 мая 2017 г. ПРОЕКТ «БЕРЕЖЛИВАЯ ПОЛИКЛИНИКА» разработан МЗ РФ Совместно с Управлением внутренней политики Президента Российской Федерации и экспертами

Total Productive Maintenance

Total Productive Maintenance Всеобщее обслуживание оборудования ТРМ Алгоритмы внедрения Автономное обслуживание Профессиональное обслуживание Показатели работы оборудования Всеобщее обслуживание оборудования

Подробнее5S на рабочем месте руководителя

5S на рабочем месте руководителя 1 5S на рабочем месте руководителя Уважаемые коллеги! В нашем банке последовательно внедряются принципы 5S. Для максимального эффекта, проект должно поддерживать в первую

ПодробнееТест по БП (для аттестации) Философия БП

Тест по БП (для аттестации) Философия БП 1) Отнесите перечисленные ниже характерные особенности к бережливому или традиционному производству 1) Традиционное производство 2) Бережливое производство 1. Перепроизводство

Перепроизводство

«Городская поликлиника»

Государственное бюджетное учреждение здравоохранения «Городская поликлиника» ПРОЕКТ «БЕРЕЖЛИВАЯ ПОЛИКЛИНИКА» ПОЛИКЛИНИКА 14 (г. Пенза, ул. Стасова, 7) Цель: повышение доступности и качества медицинской

ПодробнееКомпания АТРИКА СЕРВИС. Уборка офисов

Компания АТРИКА СЕРВИС http://clean-proexpert.ru/ Уборка офисов Что такое чистый офис Почему это важно Как добиться чистоты в офисе Сколько это стоит Кому поручить уборку Профессиональная уборка Чек-лист

ПодробнееФОРУМ МОЛОДЫХ УЧЕНЫХ 3(19)

УДК 378 Перевезенцева Е.Д., магистрант, 1 курс, Гуманитарно-педагогический институт, Тольяттинский Государственный Университет, Тольятти (Россия) Корсакова В.К., студент, 4 курс, Институт финансов, экономики

ПодробнееОсобенности внедрения

Особенности внедрения «Если внешний мир меняется быстрее вас, то крах вашего бизнеса уже на горизонте» Джек Уэлч, экс-глава General Electric 2 Введение в тему 4 Кому адресована эта презентация 5 Что относится

ПодробнееТутаевский моторный завод

Открытое акционерное общество Концепция развития 1 Полное наименование предприятия Место нахождения Контакты Общие сведения Открытое акционерное общество Место нахождения: Россия, Ярославская область,

Подробнее«5 ПРИНЦИПОВ КАЙДЗЕН»

«5 ПРИНЦИПОВ КАЙДЗЕН» ОСНОВА МЕТОДА КАЙДЗЕН СОСТОИТ ИЗ 5 КЛЮЧЕВЫХ ЭЛЕМЕНТОВ, «5 S»: Seiri аккуратность Seiton порядок Seiso чистота Seiketsu стандартизирование Shitsuke дисциплина КАЙДЗЕН В РАБОТЕ Если

ПодробнееЭкологическая политика ДТЭК

Утверждаю Генеральный директор М. В. Тимченко 17 мая 2017 года Экологическая политика ДТЭК I. ДЕКЛАРАЦИЯ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ ПРИНЦИПЫ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ МИССИЯ ДТЭК В ОБЛАСТИ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ

В. Тимченко 17 мая 2017 года Экологическая политика ДТЭК I. ДЕКЛАРАЦИЯ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ ПРИНЦИПЫ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ МИССИЯ ДТЭК В ОБЛАСТИ ЭКОЛОГИЧЕСКОЙ ПОЛИТИКИ

Система 5S — бережливое производство | Услуги

5S — это система организации рабочего места, входит составной частью в концепцию бережливого производства (Lean).

Внедрение системы бережливого производства позволяет значительно повысить эффективность и управляемость операционной зоны, повысить производительность труда и сэкономить время, улучшить корпоративную культуру.

Система получила свое название по 5 классическим принципам, каждый из которых начинается на букву «С»:

- Сортировка

- Соблюдение порядка

- Содержание в чистоте

- Стандартизация

- Совершенствование

- Сортировка — чёткое разделение вещей на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы.

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

- разбить площадь на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т. п.;

- определить время и группу проведения уборки.

Компания Line-Safety предлагает комплексные решения для обеспечения функционирования системы Бережливого производства

1. Для сортировки

Для сортировки

Принтеры портативные для печати этикеток, Принтеры стационарные для печати этикеток и знаков, Принтеры-аппликаторы

Этикетки и расходные материалы, Идентификация оборудования, Визуализация рабочего пространства

2. Для соблюдение порядка

Маркировка мест хранения, Маркировка трубопровода, Разметка помещений и складов

Предупреждающие знаки, Информационные знаки, Знаки безопасности и бирки

Блокираторы, Ограждения, Информационные стойки

3. Для содержание в чистоте

Салфетки, Подушки, Роллы, Бонны, Настилы, коврики, барьеры и поддоны

Покрытия для бочек и резервуаров, Порошок для очистки земли, Наборы для сбора проливов, Шкафы для хранения сорбентов

Система 5S (LEAN) развивает бережное отношение сотрудников и повышает эффективность производства.

← Gliss’Grip® антискользящая обработка поверхностейРазметка складских и производственных помещений →

Система 5S [Методология бережливого производства]

5S — это систематическая форма визуального управления, использующая все, от напольной ленты до руководств по эксплуатации. Дело не только в чистоте или организации; это также касается максимальной эффективности и прибыли. 5S — это концепция, которая подчеркивает использование определенного мышления и инструментов для создания эффективности и ценности. Он включает в себя наблюдение, анализ, сотрудничество и поиск отходов, а также практику удаления отходов.

5S включает пять терминов, которые начинаются с буквы «S».

5S, иногда обозначаемый как 5s или Five S, относится к пяти японским терминам, используемым для описания этапов системы визуального управления 5S. Каждый семестр начинается с S. На японском языке пять S — это Seiri , Seiton , Seiso , Seiketsu и Shitsuke . На английском языке пять S переводятся как Sort, Set in Order, Shine, Standardize и Sustain.

Каждый семестр начинается с S. На японском языке пять S — это Seiri , Seiton , Seiso , Seiketsu и Shitsuke . На английском языке пять S переводятся как Sort, Set in Order, Shine, Standardize и Sustain.

5S включает пять основных практик.Они следующие:

| Японский термин | Американский термин | Определение |

|---|---|---|

| Сейри | Сортировка | Сортируйте материалы, оставляя только самое необходимое для выполнения задач. (Это действие включает просмотр всего содержимого рабочей области, чтобы определить, что необходимо, а что можно удалить. Все, что не используется для завершения рабочего процесса, должно покинуть рабочую область.) |

| Сейтон | Комплект для заказа | Убедитесь, что все предметы организованы и у каждого предмета есть определенное место.Организуйте все предметы, оставленные на рабочем месте, логически, чтобы работникам было легче выполнять задачи. Это часто связано с размещением предметов в эргономичных местах, где людям не нужно будет сгибаться или делать дополнительные движения, чтобы дотянуться до них. Это часто связано с размещением предметов в эргономичных местах, где людям не нужно будет сгибаться или делать дополнительные движения, чтобы дотянуться до них. |

| Seiso | Блеск | Проактивные меры по поддержанию чистоты и порядка на рабочих местах для обеспечения целенаправленной работы. Это означает очистку и обслуживание вновь организованного рабочего пространства. Это может включать рутинные задачи, такие как мытье полов, вытирание пыли и т. Д.или выполнение технического обслуживания машин, инструментов и другого оборудования. |

| Seiketsu | Стандартизация | Создайте набор стандартов как для организации, так и для процессов. По сути, здесь вы берете первые три S и устанавливаете правила того, как и когда эти задачи будут выполняться. Эти стандарты могут включать расписания, диаграммы, списки и т. Д. |

| Сицукэ | Сустейн | Поддерживать новые методы работы и проводить аудиты для поддержания дисциплины. Это означает, что предыдущие четыре S должны быть продолжены с течением времени. Это достигается за счет развития чувства самодисциплины у сотрудников, которые будут участвовать в 5S. Это означает, что предыдущие четыре S должны быть продолжены с течением времени. Это достигается за счет развития чувства самодисциплины у сотрудников, которые будут участвовать в 5S. |

- Инвентарь сложен далеко за пределы досягаемости

- Неиспользованный старый инвентарь

- Угроза безопасности; ящики уложены в проходы

- Отсутствие заметной организации, такой как штрих-кодирование, датировка инвентаря, цветовое кодирование или соглашение об именах

- Допускается скопление мусора и мусора

- Ящики и стеллажи форменные

- Дата отслеживания запасов

- Содержимое бункера обозначено как

- Контейнеры, стеллажи и полы содержатся в чистоте и хорошем ремонте

- Освещение в помещении достаточно

- Стеллажи достаточно низкие, поэтому лестницы не требуются для доступа к инвентарю

Методология 5S — это системный подход к организации рабочего места. Этот метод включает в себя пять шагов: сортировка, установка в порядке, сияние, стандартизация и сохранение. Вообще говоря, этапы 5S включают в себя просмотр элементов в рабочей области, удаление ненужного, организацию элементов, очистку, выполнение технического обслуживания и обеспечение того, чтобы эти вещи стали привычками. Эти шаги должны выполняться в указанном порядке, и должен существовать план для регулярного выполнения задач, связанных с этими шагами. В конце внедрения 5S вы увидите характерные вещи, такие как руководства по политике, светящуюся в темноте ленту или фотолюминесцентную ленту на полу, цветные корзины, красные метки и прогулки по 5S.В конце концов, все это должно повысить эффективность.

Этот метод включает в себя пять шагов: сортировка, установка в порядке, сияние, стандартизация и сохранение. Вообще говоря, этапы 5S включают в себя просмотр элементов в рабочей области, удаление ненужного, организацию элементов, очистку, выполнение технического обслуживания и обеспечение того, чтобы эти вещи стали привычками. Эти шаги должны выполняться в указанном порядке, и должен существовать план для регулярного выполнения задач, связанных с этими шагами. В конце внедрения 5S вы увидите характерные вещи, такие как руководства по политике, светящуюся в темноте ленту или фотолюминесцентную ленту на полу, цветные корзины, красные метки и прогулки по 5S.В конце концов, все это должно повысить эффективность.

Методология 5S зародилась в Японии и впервые была внедрена Toyota Motor Corporation. Методология была разработана как способ сделать возможным производство точно в срок (JIT). Этот тип производства предназначен для производства только того количества продукта, которое необходимо, и тогда, когда это необходимо. Наличие организованного рабочего места, которое использует визуальные подсказки для самообслуживания, позволяет JIT-производству идти более гладко; в такой среде легче увидеть проблемы и эффективно перемещать материалы.

Наличие организованного рабочего места, которое использует визуальные подсказки для самообслуживания, позволяет JIT-производству идти более гладко; в такой среде легче увидеть проблемы и эффективно перемещать материалы.

Методология 5S ведет свое происхождение от послевоенной Японии, где лидеры растущей Toyota Industries (урожденная Toyoda Automatic Loom Works) стремились сократить производственные отходы и неэффективность. Их решение, получившее название производственной системы Toyota, включает в себя ряд методологий, которые сами по себе станут известными, в том числе производство Just-In-Time, Jidoka и основную концепцию визуального рабочего места.

Изначально производственная система Toyota была строго охраняемым секретом, но массовый экономический бум, который Япония пережила в 1980-х годах, вызвал большой интерес со стороны иностранных корпораций, недоумевающих, как Toyota, самая яркая жемчужина в производственной короне Японии, смогла создать такое количество продуктов, так быстро, на таком высоком уровне качества. По мере того как начал формироваться постепенный международный обмен идеями, автор и исполнительный директор ULVAC Inc. Хироюки Хирано разработал пять столпов визуального рабочего места, концепцию, которая трансформируется в методологию 5S, как мы ее знаем сегодня.

По мере того как начал формироваться постепенный международный обмен идеями, автор и исполнительный директор ULVAC Inc. Хироюки Хирано разработал пять столпов визуального рабочего места, концепцию, которая трансформируется в методологию 5S, как мы ее знаем сегодня.

Методология 5S с годами приобрела все большее значение и теперь является одним из основных основополагающих элементов бережливого производства наряду с другими процессами и практиками бережливого производства, такими как:

Методология 5S — это система управления организацией рабочего места.Он включает 5 шагов, известных как 5 S, которые превращают организацию в пошаговую систему, которой люди должны следовать. Эту методологию часто считают основой бережливого производства, потому что для того, чтобы рабочее место сократило количество отходов и стало более эффективным, его необходимо сначала организовать.

Цель 5S — улучшить работу рабочего места, сделав его более легким для работы. Это происходит благодаря тому, что пробелы имеют смысл; инструменты и материалы размещаются в логических местах в зависимости от того, кому они нужны, как часто они нужны и т. д.Помещения убираются регулярно. Уборка и организация становятся привычками. При правильном использовании 5S в конечном итоге делает процессы более безопасными и эффективными.

д.Помещения убираются регулярно. Уборка и организация становятся привычками. При правильном использовании 5S в конечном итоге делает процессы более безопасными и эффективными.

5S обозначает 5 шагов этой методологии: сортировка, установка в порядке, сияние, стандартизация, сохранение. Эти шаги включают в себя прохождение всего в пространстве, решение того, что необходимо, а что нет, наведение порядка, чистку и настройку процедур для выполнения этих задач на регулярной основе. Когда есть план сделать 5S постоянным, а не разовым мероприятием, его можно поддерживать в течение долгого времени.

Шестая буква S означает безопасность. Некоторые предприятия предпочитают добавлять этот шаг в конце 5S, чтобы гарантировать, что безопасность является ключевым компонентом методов работы. Другие компании считают, что безопасность должна быть частью всех шагов 5S и, следовательно, не должна быть отдельным шагом. В любом случае безопасность играет важную роль в 5S. Логическая организация пространства, организация инструментов и материалов, а также регулярная уборка позволяют людям легче выполнять свою работу, не спотыкаясь, не поскользнувшись, не получив эргономических травм и т. Д.

Д.

Кайдзен — это концепция бережливого производства, которая относится к непрерывному процессу «непрерывного совершенствования». Кайдзен стремится найти небольшие способы улучшить процессы с течением времени. Чтобы кайдзен работал хорошо, каждый на рабочем месте участвует в поиске способов улучшения своих задач.

Целью 5S также является улучшение процессов. Это достигается за счет повышения организованности и эффективности. Это означает, что 5S хорошо настраивает рабочее место для использования кайдзен. Когда организационная система существует, людям будет легче искать возможности для улучшения.

Дополнительные вопросы и ответы о 5S >>

Бережливое производство, часто называемое бережливым производством, — это метод, используемый для выявления и устранения потерь в производственном процессе. Lean направлен на то, чтобы удалить из производственного процесса все, что не добавляет ценности конечному продукту или услуге, которую покупает покупатель. Принципы бережливого производства, заключающиеся в устранении отходов и оптимизации процессов, зародились в обрабатывающей промышленности Японии в середине двадцатого века, а в конце двадцатого века стали популярными в американском бизнесе.

Принципы бережливого производства, заключающиеся в устранении отходов и оптимизации процессов, зародились в обрабатывающей промышленности Японии в середине двадцатого века, а в конце двадцатого века стали популярными в американском бизнесе.

5S — это инструмент бережливого производства, который служит основой для всех других усилий по бережливому производству. 5S создает визуальную логику на рабочем месте и наводит порядок, чтобы можно было легко идентифицировать отходы.

Термин 5S часто используется в сочетании с бережливым производством, поскольку 5S — это основа бережливого производства. Внедрение 5S на рабочем месте помогает людям ориентироваться, находить то, что им нужно, и поддерживать порядок. После внедрения устойчивой системы 5S другие инициативы бережливого производства, такие как канбан или кайдзен, могут быть реализованы более успешно, поскольку на рабочем месте уже легко работать.Без 5S, чтобы поддерживать все в порядке, чтобы проблемы можно было легко идентифицировать, другие усилия по бережливому производству часто менее успешны. Во многих случаях 5S — это то, что делает возможной остальную часть Lean.

Во многих случаях 5S — это то, что делает возможной остальную часть Lean.

Визуальное управление, иногда называемое визуальным контролем, — это метод управления бизнесом, который использует визуальные сигналы для передачи важной информации. Эти визуальные элементы могут включать диаграммы, пиктограммы, цветовую кодировку, разметку пола, фотографии и многое другое. Такой тип управления позволяет людям быстро понять передаваемую информацию.Во многих случаях методы визуального управления позволяют каждому на рабочем месте понять текущее состояние рабочих процессов. Например, зеленый andon свет показывает, что процесс движется плавно, а красный свет привлекает внимание к проблеме с процессом.

5S — это форма визуального контроля, ориентированная на организацию и способная повысить производительность. Визуальная маркировка в области хранения может помочь рабочим вернуть материалы на их надлежащие места, маркировка пола может создавать границы вокруг рабочих участков, а знаки на полу могут указывать правильные места для мусора и мусорных баков. Использование подобных визуальных инструментов позволяет бизнесу передавать информацию работникам без необходимости говорить что-либо.

Использование подобных визуальных инструментов позволяет бизнесу передавать информацию работникам без необходимости говорить что-либо.

Визуальное рабочее место — это рабочее пространство, где визуальные инструменты предоставляют людям информацию, необходимую им для выполнения своей работы. Эти наглядные пособия объясняют рабочее место, поэтому людям не нужно задавать ненужные вопросы. Визуальное рабочее место часто описывается как «самообъясняющее, самоупорядочивающееся, саморегулирующееся и самосовершенствующееся», поскольку визуальные сигналы, которые оно использует, позволяют ему работать с минимальными дополнительными усилиями со стороны пользователей.Рабочее место, использующее 5S, часто называют визуальным рабочим местом, потому что 5S — это метод визуализации организационной системы.

Есть много преимуществ, связанных с внедрением и постоянным использованием 5S. Вот некоторые из основных причин начать 5S:

- 5S — это часть всей философии бережливого производства.

- 5S прост в запуске и показывает ценность бережливого производства.

- 5S легко узнается как сотрудниками, так и членами высшего руководства.

- 5S — это компонент визуального контроля, который может: распознавать операционную эффективность, создавать возможности для обнаружения отклонений, формировать определенные модели поведения и дисциплины, а также способствовать развитию новой культуры.

- Когда есть план / видение, сотрудники знают, как быть эффективными, и могут работать над повышением эффективности.

- 5S улучшает навыки решения проблем и повышает моральный дух и вовлеченность сотрудников.

- 5S помогает снизить количество травм на рабочем месте.

Участие сотрудников абсолютно необходимо для успешного внедрения 5S. Фактически, многие люди могут возразить, что компания просто не может добиться успеха в 5S без полного участия сотрудников.

Сотрудники должны участвовать практически на всех этапах внедрения 5S, а также должны участвовать во всех задачах, связанных с практиками и / или процедурами 5S. Например, сотрудники должны участвовать в процессе принятия решений относительно красной маркировки ненужных предметов.Сотрудников также следует использовать как ценный ресурс, когда дело касается организации в целом. Это сотрудники, которые находятся на рабочем месте каждый день, участвуют в процессах и отмечают как подводные камни, так и пики каждого рабочего процесса.

Например, сотрудники должны участвовать в процессе принятия решений относительно красной маркировки ненужных предметов.Сотрудников также следует использовать как ценный ресурс, когда дело касается организации в целом. Это сотрудники, которые находятся на рабочем месте каждый день, участвуют в процессах и отмечают как подводные камни, так и пики каждого рабочего процесса.

Другой важный компонент вовлеченности сотрудников — это образование. Не следует ожидать, что сотрудники поймут и соблюдают методологии 5S, если они не понимают их или общей цели.

Вовлеченность сотрудников играет огромную роль в успехе любого проекта 5S.Очень важно, чтобы и сотрудники, и руководство понимали ценность 5S как «инструмента», а не просто как философию. Когда 5S рассматривается как «инструмент», сотрудники начинают верить в задействованные процессы, которые помогут повысить уровень эффективности, качества и гибкости персонала.

Запуск и продолжение работы 5S связаны с двумя основными расходами. Эти две стоимости составляют:

Эти две стоимости составляют:

- Перенаправленные затраты на рабочую силу — При запуске проекта 5S много часов используется для содействия вовлечению сотрудников, обсуждения подводных камней и препятствий, создания плана действий и т. Д.Эти часы потерянного производства являются просто «природой зверя», так сказать, и могут быть легко возмещены после того, как процессы 5S будут внедрены и планы будут выполнены. Легче всего рассматривать это как небольшое пожертвование, которое принесет большие результаты.

- Затраты на материалы и товары — Для успеха 5S может потребоваться покупка и / или заказ многих различных типов материалов и товаров. Некоторые из этих продуктов могут включать, но не ограничиваются: напольную ленту, промышленные принтеры этикеток, органайзеры для вспененных инструментов, теневые доски, стеллажи и белые доски для картографирования складов.

Запуск любого проекта, который может привести к большим изменениям, может быть довольно сложным. Однако есть несколько способов помочь создать плодородную почву для обильного роста.

Однако есть несколько способов помочь создать плодородную почву для обильного роста.

Одна вещь, которая имеет решающее значение для успеха любого проекта 5S, — это заинтересованность сотрудников. Взаимодействие со стороны сотрудников по сути означает, что сотрудники открыты, готовы и готовы внести свой вклад для достижения успеха. Вот несколько полезных способов заинтересовать сотрудников:

- Обучение сотрудников.

- Примеры и основы успеха.

- Позволяет сотрудникам обсуждать потенциальные препятствия и подводные камни рекомендаций.

- Обеспечение понимания того, как на самом деле будет работать процесс, чтобы помочь устранить некоторые из неизвестных, которые могут помешать процессу.

На протяжении всего процесса вовлечения сотрудников многие команды будут проявлять азарт и интерес, когда дело доходит до обсуждения подводных камней и препятствий, связанных с новыми изменениями.Однако по мере того, как это делается и детали обнародуются, можно получить отличное понимание и информацию о том, как лучше всего подойти к команде в будущем. Когда ловушки и препятствия встречаются с позитивным психологическим настроем, даже некоторые из самых устрашающих задач могут быть преодолены. Важно помнить, что позитивное отношение заразительно.

Когда ловушки и препятствия встречаются с позитивным психологическим настроем, даже некоторые из самых устрашающих задач могут быть преодолены. Важно помнить, что позитивное отношение заразительно.

Система визуального управления 5S улучшила организацию и эффективность многих рабочих мест, включая производственные помещения и офисы.Эта система состоит из пяти столпов — Сортировка, Упорядочить, Освещение, Стандартизация, Поддержание, — которые превращают поддержание рабочего места в хорошем состоянии в визуальный процесс. Сотрудники всей организации должны вносить свой вклад в систему, выполняя рутинные хозяйственные задачи в течение своего рабочего дня.

Рассмотрение 5S как системы, а не просто инициативы, которую пытается реализовать бизнес, может помочь сделать ее устойчивой. 5S становится частью рабочего процесса, а не чем-то отдельным. Это меняет способ организации рабочего места и может изменить способ выполнения работы.В системе 5S сотрудники выполняют задачи 5S в рамках своей обычной работы.

Многие предприятия решают внедрить программу 5S как способ стандартизации процедур, повышения упорядоченности и эффективности. Как правило, командная разработка и реализация программы эффективны, потому что люди из разных частей бизнеса открывают уникальные перспективы. Использование команды также снимает с одного человека бремя запуска и поддержки 5S, что может быть большим проектом, особенно в крупных организациях.Команда будет отвечать за адаптацию 5S к потребностям рабочего места.

Каждая программа 5S будет содержать визуальные эффекты, наиболее подходящие для рабочей среды и сотрудников. Например, программа может использовать разметку пола, которая отделяет рабочие зоны от складских помещений, или теневые доски, выделяющие места для хранения инструментов. Программа 5S также должна возлагать на сотрудников определенные обязанности, такие как ежедневная уборка рабочей поверхности или обеспечение того, чтобы все инструменты были возвращены на место хранения в конце смены.

Эта структура может быть скорректирована с течением времени для улучшения программы на основе отзывов людей в организации.

Сотрудники на всех уровнях организации должны пройти соответствующее обучение по 5S, чтобы система была эффективной. Сюда входят высшее руководство, руководители, обслуживающий персонал и сотрудники в цеху. В 5S каждый несет ответственность за выполнение своей части работы по поддержанию системы, и это происходит на рабочих местах, где люди понимают мысли, лежащие в основе 5S, а не только шаги и задачи, которые они должны выполнить.

Обучение5S должно объяснять основы 5S, ее применение на рабочем месте, как 5S соответствует целям компании и какую роль каждый человек будет играть в поддержании эффективного рабочего места 5S.

Бережливое мышление должно быть сформировано еще до начала процессов 5S. Подотчетность наряду с установлением ожиданий жизненно важна. Что ожидается, и кто и что выиграет от изменений?

При создании плана наиболее полезно начать с реального экономического обоснования или причины, по которой необходимо внести изменения. Как улучшение повлияет на чистую прибыль или принесет пользу? Например, есть ли время, потраченное на поиски чего-либо? Или есть недостаток организации или потребность в визуальном управлении? Определите некоторые из наиболее важных потребностей в конкретной рабочей среде.

Как улучшение повлияет на чистую прибыль или принесет пользу? Например, есть ли время, потраченное на поиски чего-либо? Или есть недостаток организации или потребность в визуальном управлении? Определите некоторые из наиболее важных потребностей в конкретной рабочей среде.

Важно не пытаться сразу же получить наилучшие Стандартные операционные методы (СОП). Точно так же не менее важно не навязывать командам определенные СОП. Когда сотрудников заставляют что-то делать, не спрашивая мнения или мыслей, первая естественная реакция — это сопротивление изменению.

Кроме того, многие сотрудники обладают обширными знаниями, которые могут быть полезны для разработки возможных улучшений и идей для изменений. Пол Дакин, директор Hollybush Interim Management Services Ltd., предлагает использовать сотрудников для создания исходных стандартов. Он утверждает:

«Используйте цикл SDCA (Стандартизируйте работу / Выполняйте работу в соответствии со стандартом / Проверяйте работу / Действуйте для повторной стандартизации), чтобы ужесточить СОП, чтобы перейти к передовой практике.Таким образом, команды владеют и самостоятельно управляют стандарты.«

Команда, участвующая в выполнении задач 5S, должна включать членов, которые действительно работают в конкретной области. Например, не имело бы большого смысла выводить команду офисных сотрудников на производственный цех для внедрения всех необходимых изменений 5S. Команда, работающая в данной области, всегда должна быть вовлечена в изменения и улучшения, которые вносятся и / или рассматриваются для этой конкретной области.

Следующие инструменты являются примерами элементов, которые можно использовать для реализации программы 5S:

ПлатыShadow могут быть полезным инструментом при реализации и поддержке процессов 5S.Теневые доски содержат схему того, кому принадлежат инструменты, и позволяют сотрудникам быстро определять, какие инструменты отсутствуют. Доски теней помогают как в организации инструментов, так и в подотчетности инструментов.

Напольная разметка является неотъемлемой частью многих хорошо организованных рабочих мест. Разметка пола может использоваться для множества различных организационных целей: от обозначения определенного рабочего пространства до разметки хранилища поддонов или даже для помощи пешеходам в переходе к безопасным зонам в рабочей среде.

Разметка пола может использоваться для множества различных организационных целей: от обозначения определенного рабочего пространства до разметки хранилища поддонов или даже для помощи пешеходам в переходе к безопасным зонам в рабочей среде.

Напольные разметки — это чрезвычайно разнообразные инструменты, они доступны в различных цветах, размерах, прочности, толщине и даже формах. Маркировка пола, такая как лента и формы, являются полезными инструментами во многих различных типах рабочих сред, таких как офисы, автомагазины, медицинские учреждения, производственные объекты, магазины и т. Д.

Использование вывесок в эффективно организованной рабочей среде имеет важное значение. Вывески не только помогают повысить безопасность, но и создают визуальную среду для процветания сотрудников.Знаки безопасности могут быть разных цветов, форм и размеров, и их можно найти с множеством различных распространенных текстовых комбинаций. Кроме того, можно даже создать индивидуальные вывески для удовлетворения любых уникальных потребностей в маркировке. Вывески могут быть доступны в виде напольных, настенных или стоячих знаков. Все знаки могут улучшить визуальную коммуникацию.

Вывески могут быть доступны в виде напольных, настенных или стоячих знаков. Все знаки могут улучшить визуальную коммуникацию.

Маркировка — важный компонент эффективной организации системы 5S. Практически все может быть помечено, чтобы помочь сотрудникам организовать рабочие места, обеспечить их эффективность и наглядность.Например, некоторые вещи, которые могут быть помечены, — это стеллажи, складские помещения, бункеры, рабочие пространства, трубы и т. Д. Когда ярлыки используются стратегически, сотрудники понимают, где они принадлежат, и могут легко определить, когда чего-то не хватает.

Промышленные принтеры помогают сделать печать простой, удобной и экономичной. Вместо того, чтобы заказывать этикетки у стороннего предприятия, этикетки можно напечатать прямо в доме с помощью промышленного принтера этикеток.

Промышленные принтеры этикеток могут печатать различные этикетки различных размеров с использованием чернил разного цвета, а также могут печатать на этикетках различных типов. Некоторые промышленные принтеры этикеток даже оснащены термопечатающими головками, которые могут создавать чрезвычайно прочную этикетку без пятен.

Некоторые промышленные принтеры этикеток даже оснащены термопечатающими головками, которые могут создавать чрезвычайно прочную этикетку без пятен.

Теги 5S, также известные как «красные теги», обычно используются на этапе сортировки 5S. Эти теги прикрепляются к элементам, которые больше не добавляют ценности рабочему объекту и не часто нужны или используются. Этот тип красной метки 5S легко увидеть и делает процесс сортировки по различным инструментам, расходным материалам и оборудованию простым и понятным. Глядя на бирки, сотрудники могут легко определить, что останется, а что уйдет.

5S Истории успеха

- «Я обучал 5S у поставщика и, находясь на линии, я спросил, для чего нужна определенная машина (линейная азотная система). Начальник сказал, что это критично для производства и необходимо остаться. Я указал, что трубы, соединяющие его с линией, были разрезаны, и на нем был дюйм пыли. Мы обнаружили, что они не использовали его годами, и смогли продать его примерно за 100 тысяч долларов.

В другом кайдзен у нас был бесцентровый болгарка с большим разбросом.Он был заключен в шкаф, поэтому единственная точка, в которой они узнали, что деталь неисправна, — это после процесса. Район был грязным, поэтому мы остановили всю группу и просто убирались в течение всего дня. После многолетней смазки машины мы обнаружили две вещи: во-первых, машина была на самом деле зеленой, а не черной, а во-вторых, было окно, через которое оператор мог видеть возникший дефект ».

- «На нашем заводе после внедрения 5S на рабочих местах мы хотели привлечь всех сотрудников к сохранению 5S на своих рабочих местах.Моей задачей было внедрить Лигу 5S (соревнование):

- Целью лиги 5S было вовлечь всех сотрудников в деятельность по бережливому производству и 5S

- Я разделил план завода на зоны завода 5S с ответственными лицами (производство, логистика, обслуживание …)

- Определенная группа аудиторов регулярно оценивала статус 5S в этих зонах согласно анкете

- 5S зон сравнили между собой

- человек в зоне победителей награждены призами (1 раз в 6 месяцев)

После запуска лиги 5S состояние 5S улучшалось из месяца в месяц. Есть много деталей, которым должен следовать координатор Lean, чтобы лига 5S оставалась в живых и хорошо функционировала. 3 основных правила: ОБУЧЕНИЕ, ИНФОРМИРОВАННЫЕ СОТРУДНИКИ и НАДЕЖНАЯ СИСТЕМА НАГРАЖДЕНИЯ. Для получения дополнительной информации свяжитесь со мной. «

Есть много деталей, которым должен следовать координатор Lean, чтобы лига 5S оставалась в живых и хорошо функционировала. 3 основных правила: ОБУЧЕНИЕ, ИНФОРМИРОВАННЫЕ СОТРУДНИКИ и НАДЕЖНАЯ СИСТЕМА НАГРАЖДЕНИЯ. Для получения дополнительной информации свяжитесь со мной. «

Большинство людей, работающих на складских предприятиях любого типа или в производственных компаниях, узнают термин 5S и сразу поймут, что все дело в сокращении отходов и повышении производительности. Однако, помимо 5S, существует еще шестая S, известная как безопасность.

Несмотря на то, что шестой S не является частью оригинальной концепции Lean, разработанной в Toyota, ее реализация может помочь во многих отношениях повысить производительность и сократить отходы.

Противоречие 6S

В сообществе бережливого производства существуют некоторые разногласия по поводу того, должна ли 6S быть стандартом или нет. Аргумент против 6S указывает на то, что безопасность должна быть ключевым компонентом каждого из других S, и поэтому наличие 6-го отдельного S фактически избыточно.

Тем не менее, те, кому нравится идея 6S, считают, что, хотя безопасность должна быть фактором в каждой из других S, она достаточно важна, чтобы гарантировать свою собственную категорию. На самом деле нет правильного или неправильного ответа, но трудно утверждать, что безопасность не является одним из самых важных факторов в сокращении отходов и повышении производительности.

Опасности неэффективны

Вот некоторые из наиболее очевидных способов, которыми безопасность может помочь устранить отходы и повысить производительность на любом рабочем месте:

- Несчастные случаи — пустая трата времени — Когда на предприятии происходит авария, обычно необходимо остановить работу на время расследования.В зависимости от серьезности аварии это может привести к остановке работы на несколько часов или даже дней. Очевидно, это очень неэффективно. Повышение безопасности сократит количество несчастных случаев, что, в свою очередь, повысит производительность.

- Травмы Медленная работа — Когда кто-то получает травму на работе, ему, вероятно, потребуется некоторое время для восстановления. Возможно, потребуется пригласить кого-то нового на объект, что потребует времени и денег. Кроме того, любая компенсация работникам, которая должна быть выплачена, также может считаться потраченными впустую деньгами.Даже после того, как сотрудник вернется, он или она, возможно, уже никогда не будет столь же эффективным из-за долговременных последствий травмы.

- Безопасность улучшает организацию — Многие улучшения безопасности могут помочь предприятию оставаться более организованным, что повышает эффективность. Например, если лента для разметки пола используется для разделения проходов на дорожки для проезда и пешеходные дорожки, каждый будет знать, где ему нужно быть. Это может позволить людям путешествовать быстрее, что, в свою очередь, повысит производительность.

- Уверенность сотрудников — Сотрудники, работающие в опасной среде, с большей вероятностью будут действовать медленно, чтобы защитить себя.

Когда сотрудники уверены, что предприятие является безопасным местом для работы, они могут двигаться быстрее и выполнять работу должным образом и своевременно.

Когда сотрудники уверены, что предприятие является безопасным местом для работы, они могут двигаться быстрее и выполнять работу должным образом и своевременно. - Инспекции OSHA — Если OSHA обнаружит, что рабочее место небезопасно, то гораздо больше шансов, что агентство будет проводить повторные инспекции в будущем. Проверки OSHA, хоть и важны, но приводят к снижению производительности. Если можно повысить безопасность, вероятность получения положительных результатов от любых проводимых проверок выше.

Конечно, есть десятки других способов, с помощью которых безопасность может помочь повысить общую эффективность предприятия.

Безопасность в бережливом производстве 5S

Независимо от того, называется ли это 5S или 6S, безопасность всегда должна быть включена в каждое усилие по бережливому производству. Один из лучших способов сделать это — посмотреть, как все усилия с любым из первых 5 S повлияют на безопасность. На каждом предприятии необходимо будет указать особенности того, как это делается, но многие компании обнаружили, что создание простой диаграммы может оказаться полезным.

В приведенной ниже таблице показано, как это работает и как шестой S можно использовать на рабочем месте.

| 5S Название | Улучшение Название | Шестой удар S |

|---|---|---|

| Сортировать | Содержите верстаки в чистоте, используя вставки из пенопласта | Инструменты будут храниться в лучшем состоянии и, следовательно, будут в большей безопасности. Также снижает риск случайных порезов при поиске инструментов. |

| Комплект для заказа | Организовать складские стеллажи с помощью этикеток | Возможность быстрого поиска предметов на складе снижает риск падения предметов или получения травм при поиске в нескольких местах. |

| Блеск | Профилактическое обслуживание машин | Содержание машин в надлежащем рабочем состоянии поможет гарантировать, что они не будут работать со сбоями и не станут причиной травм. |

| Стандартизация | Убедиться, что сотрудники в разные смены выполняют задачи одинаково | Предотвратить несчастные случаи, когда сотрудники работают в другие смены, поскольку все привыкли делать то же самое |

| Сустейн | Проанализировать улучшения 5S по сравнению с предыдущим кварталом, чтобы убедиться в эффективности внедрения | Правильное внедрение улучшений поможет сохранить все преимущества безопасности на долгое время. |

Приведенная выше таблица представляет собой очень простое изображение.Тем не менее, он должен дать представление о том, как брать проекты, которые были настроены для традиционных шагов 5S, и использовать их также для улучшения безопасности (6-я S).

5S — это мощный инструмент на рабочем месте, который можно адаптировать к любому подходящему графику (ежедневно, ежемесячно, ежегодно и т. Д.), Если постоянная поддержка осуществляется правильно. Ниже приводится подробное описание каждого этапа процесса 5S и того, как его можно использовать для обеспечения максимальной эффективности.

Сортировка — это первый шаг в любом процессе 5S.Термин «сортировка» происходит от японского слова Seiri. Каждый шаг в процессе 5S имеет связанную цель, которую можно конкретно обозначить, чтобы направлять усилия. На этапе сортировки цель состоит в том, чтобы удалить ненужные элементы из комнаты, станции или пространства. Кроме того, этап сортировки также направлен на то, чтобы получить чистый лист, на котором можно построить и выполнить остальные четыре этапа.

Начало Процесс сортировки начинается просто, так как почти все должно быть удалено из целевой области.Даже если брать предметы из одного места и складывать их в большую кучу в другом может показаться беспорядком, это не так. Вместо этого это возможность действительно принять решение о том, что нужно оставить, а что нужно убрать, чтобы можно было немедленно принять меры в отношении предметов, которые больше не используются или не нужны.

Как это работает:

Промышленные бункеры необходимы для точной сортировки. В соответствии со стандартным подходом при проведении 5S сортировки используются от трех до четырех «ячеек» или категорий сортировки.

Три или четыре ячейки:

- Keep: Это предметы, которые часто используются и необходимы для работы сортируемого рабочего места. Если целевая область — это складское помещение, сарай для инструментов или другая область, которая способствует более широким бизнес-операциям, следует оценить сотрудников по тому, как часто они извлекают инструменты из области сортировки для использования этих элементов.

Эти инструменты следует вернуть в область 5S после завершения сортировки.

Эти инструменты следует вернуть в область 5S после завершения сортировки. - Remove: Предметы, которые не нужны и просто занимают место, должны быть убраны в корзину или кучу.Примеры предметов могут включать следующее: сломанные или устаревшие инструменты, химические вещества или компоненты, которые вышли из строя или имеют срок годности.

- Испытательный срок: Предметы в этой куче или корзине оцениваются для использования. Следует установить определенный период времени (соответствующий вашему бизнес-циклу), в течение которого элементы будут оцениваться, чтобы увидеть, достаточно ли часто они используются для хранения. После испытательного срока эти предметы либо выбрасываются, либо возвращаются в исходное рабочее пространство.

- To Move: Об этой опции говорят меньше, но она по-прежнему важна для вещей, которые могут быть полезны для вашего бизнеса. Предметы, которые не нужны часто, но должны быть под рукой, когда они требуются, их нужно будет переместить.

Эти предметы в конечном итоге найдут новые дома на других станциях или в наиболее подходящих для них комнатах.

Эти предметы в конечном итоге найдут новые дома на других станциях или в наиболее подходящих для них комнатах.

Советы по сортировке

- Для разных пространств требуется разная частота сортировки. Например, рабочую станцию следует отсортировать, чтобы обеспечить чистоту каждый день, когда она будет использоваться.С другой стороны, для хранения или картотеки может потребоваться только начальные этапы 5S ежемесячно, ежеквартально или даже ежегодно.

- Важно активно проверять процесс сортировки любого пространства 5S, чтобы гарантировать точность и внимательность. Иногда упор на организацию может затмить другие важные области; не забудьте проверить калибровку инструмента, срок годности поставки и возможные угрозы безопасности, пока зоны проходят аудиторскую проверку.

Второй шаг 5S — «Установить в порядке», происходящий от японского термина «сейтон».На этом этапе основное внимание уделяется размещению элементов, которые считаются важными на этапе сортировки, обратно на рабочую станцию или область определенным, хорошо организованным образом. Что еще более важно, Set in Order действительно направлен на поиск наиболее эффективных и разумных домов для инструментов и предметов в этой области.

Что еще более важно, Set in Order действительно направлен на поиск наиболее эффективных и разумных домов для инструментов и предметов в этой области.

Каждый раз, когда сотрудникам приходится искать инструмент для выполнения своей работы, время тратится зря, и, соответственно, бизнес теряет деньги. Преднамеренный и запланированный порядок вещей имеет важное значение для минимизации таких потерь.

Например, представьте себе важность хорошо организованных инструментов для ЕМТ. Им необходимо иметь под рукой наиболее часто используемые инструменты и оборудование, которые могут быть легко доступны, чтобы помочь спасти жизни своих пациентов. Логическая организация в сочетании со знанием того, где находятся инструменты и предметы снабжения, могут буквально сделать разницу между жизнью и смертью. Хотя ставки на производственном предприятии не всегда могут быть такими высокими, каждая потеря эффективности постепенно истощает прибыль бизнеса.

Как это работает:

Хороший способ начать этот шаг — обозначить область, куда будут возвращены инструменты и оборудование. На этом этапе очень важно серьезно подумать о работах, выполняемых на каждой станции или вокруг нее. Эти знания следует использовать, чтобы обозначить наиболее удобные и удобные районы, куда рабочие могут подойти или добраться до них. Наиболее часто используемые инструменты сотрудников должны располагаться в легкодоступных местах с минимально возможными ограничениями. Цель состоит в том, чтобы свести к минимуму необходимость для сотрудников постоянно дотягиваться до предметов и между ними, размещая наиболее часто используемые инструменты и расходные материалы как можно ближе к оператору станции, а менее используемые предметы размещать в других местах.

На этом этапе очень важно серьезно подумать о работах, выполняемых на каждой станции или вокруг нее. Эти знания следует использовать, чтобы обозначить наиболее удобные и удобные районы, куда рабочие могут подойти или добраться до них. Наиболее часто используемые инструменты сотрудников должны располагаться в легкодоступных местах с минимально возможными ограничениями. Цель состоит в том, чтобы свести к минимуму необходимость для сотрудников постоянно дотягиваться до предметов и между ними, размещая наиболее часто используемые инструменты и расходные материалы как можно ближе к оператору станции, а менее используемые предметы размещать в других местах.

Комплект для заказа:

- Один отличный инструмент / метод для эффективной настройки рабочего пространства и поддержания его в таком состоянии — использование теневых досок. На теневых досках изображены контуры инструментов позади или ниже мест, где они вешаются или сидят при хранении. Когда предмет удаляется из определенного места, рабочий легко может быстро увидеть, куда положить его обратно из-за его силуэта.

Теневую доску можно легко нанести на уже существующие поверхности и колышки, на которых хранятся предметы.

Теневую доску можно легко нанести на уже существующие поверхности и колышки, на которых хранятся предметы. - Персонализируйте размещение предметов. Работники — это люди, и то, что работает для одного, может быть не самым эффективным вариантом для другого. В контексте настройки рабочего пространства это может означать внесение изменений в место хранения предметов, если сотрудник, работающий на этой станции, часто бывает особенно высоким или низким. Кроме того, следует учитывать, что сотрудник — правша или левша. Приспособление к этому может упростить, безопаснее и эффективнее добраться до инструментов и маневрировать ими.Если попросить сотрудников лично участвовать в принятии решений или, по крайней мере, предоставить обратную связь о том, какие организационные настройки будут наиболее целесообразными для повседневных задач, это может существенно повлиять на уровень эффективности и улучшить процесс.

Произошло от японского слова Seiso — «сиять», что означает подметать или дезинфицировать. Это третий этап проекта 5S. В первую очередь, фаза сияния — это, по сути, полная и без извинений очистка всей рабочей станции или пространства.На этом этапе сотрудники должны чистить, вытирать, полировать, подметать и пылесосить вместе со всем остальным, что необходимо для достижения идеального порядка.

Это третий этап проекта 5S. В первую очередь, фаза сияния — это, по сути, полная и без извинений очистка всей рабочей станции или пространства.На этом этапе сотрудники должны чистить, вытирать, полировать, подметать и пылесосить вместе со всем остальным, что необходимо для достижения идеального порядка.

Как это работает:

- Практически в любом случае чистое рабочее место является более безопасным. Например, очищение полов от пыли и мусора помогает снизить риск споткнуться, поскользнуться и упасть — чрезвычайно распространенная причина травм на рабочем месте. Чистое рабочее место также помогает противодействовать любым потенциальным инфекциям или другим опасностям для здоровья, с которыми в противном случае могли бы столкнуться сотрудники.Проще говоря, несчастные случаи на рабочем месте могут снизить эффективность, а хорошее освещение может помочь работникам их избежать.

- Очистка может использоваться как инструмент проверки. Четкие ожидания необходимы для положительного взаимодействия сотрудников и, в конечном итоге, результатов.