описание, особенности, принципы и отзывы

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система «5С» на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система «5С» на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем — каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы «5С» подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Система «5С» на производстве, что это такое

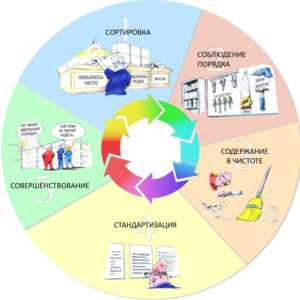

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные «5С» — пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система «5С» на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система «5С» на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку «канбан», в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система «5С» на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Содержание в чистоте

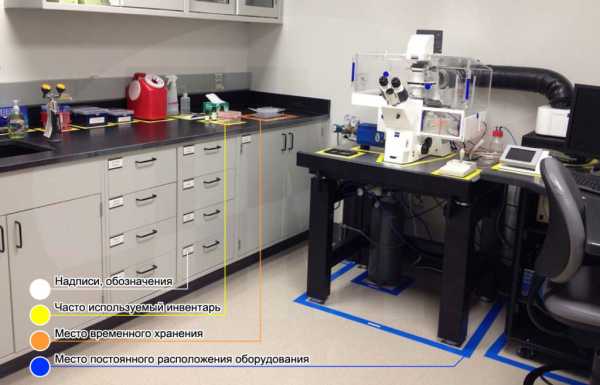

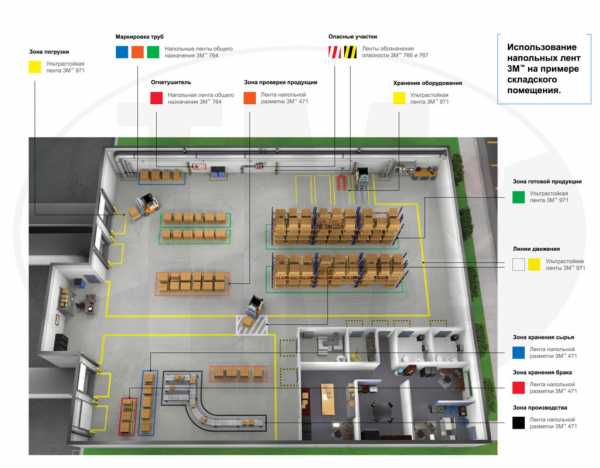

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Основные ошибки

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Отзывы

Россияне, у кого введена система «5С» на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

- приятнее находиться на рабочем месте;

- не отвлекают от работы ненужные мелочи;

- более четко идет рабочий процесс;

- снизилась усталость в конце смены;

- немного возросла зарплата за счет увеличения производительности труда;

- снизился производственный травматизм.

Отмечаемые минусы:

- проводя сортировку, заставляют выбрасывать все подряд;

- стандартизация привела к увеличению бюрократии;

- введение системы «5С» не на всех участках предприятия усугубило проблемы;

- постановка на первое место системы «5С» отодвинула на второй план такие важные вопросы, как нехватка запчастей.

fb.ru

Внедрение 5S — оптимизация рабочего пространства

Практическая часть

Как сделать 5S рабочих мест в офисе:

1

Вытащить всё со своих мест, в том числе из всех закоулков. (Для крупных помещений можно частями, но нежелательно).

2

Вытереть, вымыть, удалить грязь.

3

Выкинуть лишнее, или отложить его в зону карантина, или пометить «красным ярлыком», если предмет пока некуда переместить и предмет на виду.

Идея «внедри-сегодня»:

зона карантина

Нужно: 1 коробка, 3 минуты (офис) либо 1-2 квадратных метра, 5 минут (производство).

Помещайте в зону карантина предметы, которые неизвестно, нужны или нет. Если в течение 1 месяца предмет не потребовался — его надо удалить.

4

Выделить «зону хаоса»

Идея «внедри-сегодня»:

Зона хаоса

Нужно: любой способ отмаркировать место (например, изолента или открытая коробка).

Выделите место и разводите бардак только там. Со временем уменьшайте это место. Важно! Не в ящике стола!!! — надо там, где бардак виден.

5

Запланировать, где что будет лежать. Можно сразу делать по частям (может быть придется переделать) или сначала обсудить общее расположение предметов и нарисовать общий план. Это уж как удобнее конкретным людям. Размещение предметов нужно обсудить со всеми, кто будет пользоваться. Этот момент -самое то, чтобы передвинуть также столы, шкафы, зоны. Выслушайте идеи всех участников обсуждения. очень часто в коллективе гораздо больше хороших решений, чем кажется.

Важно: планировать должны те, кто будет пользоваться. Дело не в том, чтобы всё внешне смотрелось красиво, а в том, чтобы было максимально удобно использовать, то есть для каждой вещи нужно найти наилучшее место.

Это значит, что своё индивидуальное рабочее место человек должен планировать сам. И ничего страшного, если у каждого работника оно будет организовано по-разному.

А вот например общий шкаф с документами, принтер, рабочее место, которым пользуется несколько человек и т.п. — нужно обсудить вместе. Заранее выберите руководителя, который будет принимать решения, если консенсус не получится.

6

Разложить вещи примерно так, как будет, и по мере раскладывания подправить план.

Советы

• Зоны удобно выделять цветной изолентой. Почему? Изолента удобна, чтобы перемещать зоны, пока они не устоялись. Да, может так оказаться, что то, что придумали вначале, окажется не наилучшим. Зачем нужна зона? Чтобы было видно, что предмет на месте.

• Когда много бумаг, скрепляйте степлером или скрепкой бумаги по одной теме и надпишите их. Так вместо 100 бумаг получилось 14 кучек по 14 вопросам, психологически гораздо легче.

• Что чаще используется — лежит ближе. Обратите внимание также, на какой высоте это размещено (не надо тянуться), под правую или под левую руку повешено.

• Хранение в точке использования — это идеальное решение для часто используемых предметов (да и вообще для всех, если получится).

7

Сделать маркировку (создайте файл, которым будете всегда пользоваться, тогда у вас будут одинаковые шрифты и не придется нигде записывать, какой у них размер и пр.)

Советы

• Чтобы не портить стену, используйте белый малярный скотч, и также можете прикрепить к стене бумагу, чтобы нанести на неё контуры предметов. Белый малярный скотч подойдет и для нанесения надписей на стену. В этом случае, пока всё не устоялось, Вы сможете поменять местами предметы, передвинуть надпись.

8

Сделать «приспособления» там, где они нужны (например, разграничители, коробки и пр.).Со временем вы сможете их улучшить и сделать более красивыми. На начальном этапе достаточно вырезать из картона и склеить скотчем, так как первое время Вы будете их перемещать и менять.

До:

После:

Советы

• Не страшно, если сначала Ваши «приспособления» будут выглядеть грубовато. До того как их «изваять в камне», нужно будет их переделать раз по 5 🙂

• Контурные формы можно вначале вырезать из картона, а затем уже из фанеры

• Вам пригодятся картонные коробки и пластиковые контейнеры

• «Удобно» всегда лучше, чем «красиво». Экономьте каждое движение, и тогда Вы действительно будете убирать предметы на место.

8

Пусть каждое рабочее место будет индивидуальным. Не пытайтесь все места сделать одинаковыми, каждый делает под себя. Пусть предметы будут там, где Вам нужно, но пусть у них будет продуманное место.

Важно! Несоблюдение этого принципа в разы повышает сопротивление сотрудников. И наоборот, соблюдение этого принципа может подтолкнуть работников найти интересные решения, сравнивать между собой и в целом гордиться сделанной работой.

9

Надпись учит нас ставить предмет на место, поэтому нужна!

Кажется, глупо писать «телефон», «чашка». Но, например, раньше я клал сумку куда попало, она все время мешала, иногда терялась. Затем я выделил место для нее, но не сразу привык класть её туда. А когда есть надпись (или другая маркировка, например, контур предмета) — сразу видно, куда положить, и сразу видно, если что-то не на месте. Можете сделать надпись так, чтобы предмет, стоящий

Когда речь идет о большом количестве предметов, можно использовать не надпись, а их контуры, или выдавленные в соответствующем материале формы и т.п.

Особенно это актуально, когда многие люди используют один комплект инструмента или других каких-либо вещей.

Обязательно кладите каждый предмет на отмаркированное место. Это совсем не долго, если места эти продуманы и удобны. Если предмет не ясно, куда положить, положите его в зону хаоса.

10

Закрепите провода, а также всё, что может упасть, разбиться, нанести травму.

11

Содержите свое место в чистоте! Это займет всего несколько минут в день, а настроение будет гораздо лучше.

12

Стандарт рабочего места и ответственный за содержание рабочего места (или другой зоны, например, шкафа с образцами и т.п.) позволяют проверять друг друга. Стандарт может выглядеть в виде фото с изображением предметов так, как они должны быть расположены, или схемы. Например, так:

13

Регулярно проводите аудиты друг у друга, и ставьте оценку по результатам. Поощряйте лучших.

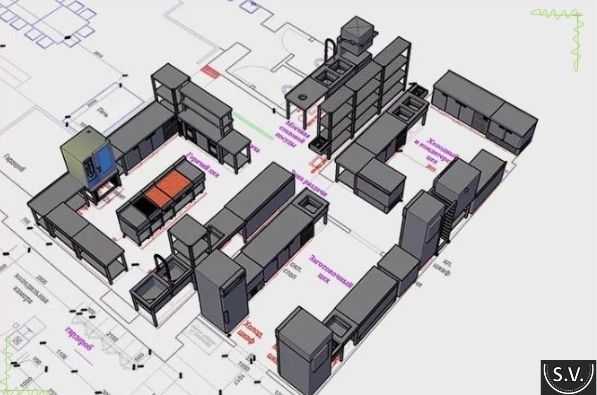

Для рабочих мест складских помещений и производства применяется несколько более расширенная технология, об этом будет рассказано в конце статьи.

spb-progressor.ru

Как и почему бережливое производство терпит крах в офисе?

Когда компании пытаются применить методы бережливого производства в офисах, или в сфере услуг, очень многие останавливаются, едва лишь «распахнув дверь».

Сюжет историй может отличаться от того, что я опишу ниже, но в целом все идет по одному и тому же сценарию.

Кто-то в компании, заразившись примерами оптимизации производства, приносит идею «а давайте мы и в офисе сделаем так же круто!».

С песнями и плясками директор по персоналу организует тренинг для офисных сотрудников, где их знакомят с основами лин, и предлагают засучив рукава взяться за дело. Половина народу отправляется в новоназванную гембу «наводить 5S», вторая садится за картирование потока создания ценности. Дело кипит…

А через пару месяцев кто-то из руководителей спрашивает: «ну что, чего удалось добиться?»

Привести в порядок офис — задача не очень-то и сложная, если честно. И даже эффект эта работа может дать вполне приличный. Однако деталей в процессе столько, что дьявол из них выскакивает практически обязательно.

Организация порядка в офисе

Издательство ИКСИ выпустило книгу Тома Фабрицио и Дона Теппинга «5S для офиса. Как организовать эффективное рабочее место«. Хорошая книга, чтобы начать внедрение.

В этой книге достаточно подробно описывается процесс внедрения 5s в непроизводственной сфере: как подготовить проект, как провести стартовый анализ, что делать на этапах сортировки и удаления ненужного (1 этап), рационального расположения и определения границ (2), уборки и проверки (3), стандартизации и обмена информации (4), поддержания достигнутого и совершенствования (5).

Однако когда 5S внедряется в офисе, очень важно найти баланс разумного. Не каждая компания может его соблюсти и это может привести к неприятным последствиям. В русских традициях это описывается пословицей «заставь дурака богу молиться, он и лоб расшибёт». Когда неподготовленная компания пытается поднять степень организованности на совершенно невероятную высоту, люди взрываются.

«Это бред» — в данном случае это было бы самым мягким высказыванием В ТОМ СЛУЧАЕ, если вы потребуете обозначить АБСОЛЮТНО ВСЕ предметы на самых первых этапах работы.

Тем не менее часто неофиты бережливого производства требуют убрать из рабочего пространства абсолютно всё лишнее, всё личное и всё неотносящееся к работе.

В худшем случае это может привести к тому, что сотрудники начинают увольняться.

И это логично, потому что условия работы неожиданно становятся совершенно невыносимыми. Там, где раньше можно было повесить фотографию с отпуска, сегодня должна остаться чистая стена. Там, где раньше в органайзере стояло десять заточенных карандашей на любой случай, сегодня допускается наличие только одного. И главное — никто не может толком объяснить, зачем это надо.

Объяснения «это всё — потери» не принимаются. Может быть даже никто и не спорит, что лишние карандаши в карандашнице — это лишние потраченные деньги компании, но всё равно все сопротивляются со страшной силой. И если вы не догадываетесь, почему так происходит, посмотрите вокруг. Пока вы убираете лишние карандаши, люди тратят часы рабочего времени на совершенно бессмысленную и бесполезную работу: они неделями согласуют заказы с полудюжиной директоров, они носятся по отделам в надежде хоть ненамного ускорить выполнение срочного заказа, они пишут многостраничные отчеты, которые никто не читает, они заполняют сотни журналов и бланков, вместо того, чтобы делать свою основную работу.

И поэтому попытка сократить потери компании путем сокращения количества ручек или введением правила «использовать обратную сторону бумаги для печати черновиков» всегда выглядит как игра в бирюльки.

Экономия двух пачек бумаги на десятерых сотрудников класса «офисный планктон» в месяц в данном случае выглядит как издевательство над здравым смыслом.

Потоки работ в офисе

Это в производстве всё более-менее «по правилам». Прежде чем собрать готовое изделие надо сначала сделать все детали. А для этого купить сырье. А перед этим разработать конструкцию. В офисе же всё обычно идет как попало. Сначала вас просят выставить счет, потом вы думаете о спецификации услуги, а потом начинаете придумывать, где взять ресурсы и время на то, чтобы выполнить то, за что уже заплачен аванс.

И хорошо, если только это.

Каждый сотрудник офиса если и представляется «офисным планктоном», то определенно должен будет вырасти в осьминога, поскольку одновременно делает триста сорок семь работ. «И швец, и жнец, и на губе дудец». Только человек садится сделать обзвон самых ненавистных клиентов, только собирается с силами, так именно в этот момент приходит коллега из другого отдела и требует срочно уделить ему «пять минуточек» драгоценного времени. А через три часа возвращается к взмыленному исполнителю и спрашивает: «ну ты чего так долго, там дел-то всего на час было???».

«Зачем ты меня дергаешь каждые полчаса? Я же сказала — через пять минут всё будет готово!»

Работа большинства сотрудников офиса не укладывается в производственную парадигму потоков. И это быстро обнаруживается при попытках нарисовать карту потока. Потока нет. Но карту надо нарисовать. Энтузиасты, особо вдохновленные своими учителями, даже способны прогрызть себе путь в офисных лабиринтах и все-таки нарисовать процесс прохождения отдельных задач. Но с поправками на то, что «другие аналогичные задачи выполняются совершенно не так», «есть три категории сложности», «эту работу делает только Петрович и только когда он свободен» и «а если начальник в отпуске, то всё делается совсем не так» оказывается, что анализировать этот процесс совершенно бесполезно. Скорее всего такая карта потока создания ценности описывает карту потока создания сферической ценности в вакууме при отсутствии всей остальной вселенной и может служить только пугалом для последующих поколений новобранцев под лозунгом: «вот так делать нельзя ни в коем случае!»

В чем корень проблем

Источник всего этого угрожающего взрывами раздражения сотрудников и несусветной путаницы в потоках один. И мне остается только и повторять одно и то же: пока не определена ценность деятельности, которая ведется в офисе, любые усилия по внедрению методов бережливого производства потерпят крах. Не потому, что методы бережливого производства не работают в офисе или не работают без отсутствия ценности. Работают. Но дают такой результат, который никому не нужен. Все равно, как закручивать крестовой шуруп простой шлицевой отверткой: можно закрутить, но потратишь кучу сил и скорее всего сорвешь резьбу.

К сожалению, ценность работы многих офисов очень сложно обнаружить. В том числе и потому, что закон удвоения административной верхушки Паркинсона продолжает неумолимо действовать даже в цифровую эру. Поэтому те крохи ценности, которые создаются отдельными выдающимися офисными осьминогами, очень сложно обнаружить и собрать в единый поток. А сама деятельность часто напоминает не поток, а омут с сильными подводными течениями, в которых может пропасть все что угодно.

Чтобы вычленить эти элементы ценности потребуется несколько нетривиальных методов, о которых я буду рассказывать на мартовском семинаре «Бережливый офис 2.0. За пределами простого наведения порядка«, в том числе расскажу о стандартизации, о том, как находить элементы ценностей в запутанных потоках, об управлении всем разнообразием офисных задач, о том, как привлечь всех обитателей офиса на свою сторону.

Пока еще у желающих принять участие в семинаре есть возможность ознакомиться с подробностями программы и выслать заявку на участие. Но с каждым днем количество свободных мест медленно но неумолимо сокращается. Поэтому поторопитесь.

Копирайты

Фото в начале статьи взято отсюда.

Фото ручки с ярлыком — из истории о невероятно организованном офисе компании Гранд Гифт.

Кому это может быть интересно

Узнать, кто эти люди…

wkazarin.ru

5s для офиса. Бережливый офис. Эффективное рабочее место методами lean

Об основах системы 5s мы уже рассказывали в одной из предыдущих записей — Система 5S — как улучшить своё рабочее место.

В этом посте я решил рассказать о книге, которую смело можно использовать в качестве учебного пособия и руководства по развертыванию бережливого производства в офисе. Ну и конечно, теперь эту книгу можно пролистать прямо на страницах нашего блога.

«5s для офиса: как организовать эффективное рабочее место» — это первая книга в России о том, как при помощи 5S организовать эффективное рабочее место в офисе, построить бережливый офис.

Система 5S – это инструмент бережливого производства, позволяющий оптимизировать и поддерживать комфортную и производительную рабочую среду. Помимо этого система 5S полезна при подготовке к сертификации по стандартам ISO 9000 и 9001.

В книге «5s для офиса» представлен пошаговый план внедрения системы 5S с шаблонами форм, контрольных листов и другими необходимыми материалами.

Предлагаемые советы об организации эффективного рабочего места столь универсальны, что книгу можно рекомендовать широкому кругу читателей. Офисы и офисная работа — это неотъемлемая составляющая жизни и функционирования любой компании, в том числе производственной направленности.

Особенно полезной книга будет для организаций и работников предприятий непроизводственных отраслей, например, в таких секторах как финансы (в том числе банки), страхование, информационые технологии, торговля и медицина. В общем — всем служащим и офисным работникам независимо от места работы, должности и опыта.

Повысьте эффективность своей работы, сократите потери — это просто!

Теперь книгу Томаса Фабрицио и Дона Теппинга «5s для офиса: как организовать эффективное рабочее место» можно бесплатно читать прямо здесь.

Кстати, вспомним, что Сбербанк России внедряет собственную Производственную систему Сбербанка основанную на lean.

«5s для офиса» как нельзя лучше подойдет сотрудникам Сбербанка для изучения и применения на практике одного из самых эффективных и простых методов бережливого производства и для построения по-настоящему бережливого офиса. О примерах 5s в офисе мы писали в одном из прошлых постов Сбербанк выбирает Бережливое производство, когда только стало известно, что крупнейший банк страны встал на путь бережливости.

Дополнительные материалы к книге «5s для офиса» доступны здесь

Рекомендую:

«Бережливое производство — инновация? Инновация!»

Toyota — секрет её величия. Тойодаизм

Лучшая книга 2009 года

Павел Рабунец

Руководитель и главный редактор Leaninfo.ru. В Институте комплексных стратегических исследований отвечает за развитие издательского направления — книги по бережливому производству. Преподает «бережливое производство» в Томском политехническом университете.Поделиться с друзьями:

Подписывайтесь на Leaninfo.ru в соцсетях: Facebook или ВКонтакте.

Или следите за новостями бережливого производства по email.

Смотрите также:

www.leaninfo.ru

Система 5С на рабочем месте и в бизнесе. Начало / Freeblog / Betteri.ru

Есть 2 мнения по этому поводу…1. Альберт Энштейн

«Если беспорядок на столе означает беспорядок в голове, то что же тогда означает пустой стол? Только дурак нуждается в порядке — гений господствует над хаосом.

Я искренне восхищаюсь над Эншейтном, и особенно над тем, как он обыграл „пустой стол“, пусть пустой стол действительно останется пустым головам, а мы лишь наведем порядок на этом столе.

2. Toyota и её система организации и рационализации рабочего места 5С.

Начнем с того, что система 5С это 5 японских слов:

- Сэири (整理) «сортировка» — чёткое разделение вещей на нужные и ненужные и избавление от последних.

- Сэитон (整頓) «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

- Сэисо (清掃) «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

- Сэикэцу (清潔) «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трёх правил.

- Сицукэ (躾) «совершенствование» (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Зачем же это нужно?

Цель одна, устранение производственных и личных потерь, в бережливом производстве их выделяют 8 видов:

— перепроизводство

— транспортировка

— ожидание

— запасы

— дефекты

— излишняя обработка

— лишние движения

— потери творческого потенциала

Что нужно делать:

Этап 1. Сортируй

Этап 2. Соблюдай порядок

Этап 3. Содержи в чистоте

Этап 4. Стандартизируй

Этап 5. Совершенствуй

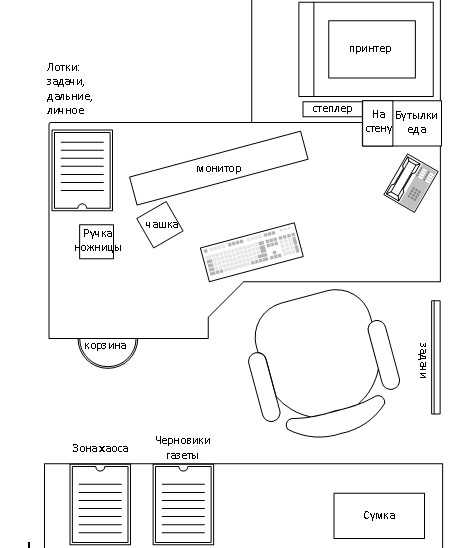

Всеобщее вовлечение или начните с себя, вот например, моё рабочее место:

Почему это удобно для руководителя?

Каждому руководителю известны бардак на рабочих местах сотрудников и проза из разряда Уберитесь на столе уже существенно надоела, а 5С же дает уже некую готовую систему, которая поддерживается с помощью контроля (достаточно простого) — контрольный лист.Примечание:

Inbox Zero — это 5С в почте, т.е. он легком масштабируется куда угодно.Документы, которые могут быть Вам полезны:

— презентация 5С полная— пример контрольного листа

— пример простого стандарта по 5С

Вопрос:

Интересна ли Вам тема бережливого производства?betteri.ru

Бережливое производство в офисе. Бережливый офис

6 Март 2014 Евгений Неделин Просмотров:Бережливое производство в офисе. Бережливый офис

Применение инструментов бережливого производства в офисе происходит по тому же алгоритму, что и на производственных предприятиях. Однако здесь есть своя специфика, начиная от внедрения lean до последующего его применения в вашей компании. В этом номере мы постараемся заложить лишь небольшой камень фундамента для реализации идей бережливого офис

Шаги на пути к бережливому офису

Первый и, наверное, самый важный шаг внедрения бережливого офиса – это вовлечение в процесс всех сотрудников компании. Рассмотрим два вида ошибок, которые допускают компании на данном этапе. В первом случае lean насаждается топ-менеджментом сверху, можно сказать, принудительно. Во втором – инициатива исходит от сотрудников, но при этом руководство лишь формально или вообще не заинтересованно в предложенных коллективом изменениях. В итоге, при различии целей сотрудников и руководства любые, даже самые благие преобразования обречены на провал. Поэтому оптимальный вариант внедрения бережливого офиса для компании – это совместное с сотрудниками обсуждение проблем компании и выставление приоритетных целей для улучшения работы.

Второй шаг заключается непосредственно в применении инструментов lean. Заключительный этап внедрения бережливого офиса – процесс непрерывного совершенствования. По мере того как будет меняться поведение ваших сотрудников, вам потребуется ввести систему поощрений, чтобы как-то отметить происходящие изменения. Люди, легко адаптирующиеся к переменам, быстро примут новую систему. Они сразу же увидят ее преимущества. Те, кто адаптируется к переменам медленно, возможно, будут сопротивляться и держаться за старые принципы. Будьте терпеливы: рано или поздно новая концепция скажет все сама за себя, и сотрудники почувствуют на себе ее преимущества. К бережливому офису нельзя перейти одним махом. Необходимо каждый день делать множество небольших, постепенных шагов.

Инструменты бережливого офиса

Остановимся боле подробно на предлагаемом инструментарии бережливого офиса. Традиционно все инструменты можно поделить на инструменты анализа потерь и их устранения. Как уже было отмечено выше, бережливый офис – это средство борьбы с потерями, поэтому вопрос классификации и выявления потерь является ключевым. Так, аналогично потерям при производстве продукции в сфере услуг можно выделить те же семь видов потерь: брак, запасы, излишняя обработка, перемещение, движение, ожидание перепроизводство (лишняя работа). В дополнение к существующим видам в бережливом офисе добавляют новые потери, связанные с нерациональным использованием рабочей силы. В качестве примеров можно привести следующие: нарушение сроков выполнения проектов, неравномерное распределение рабочей нагрузки из-за недостаточно широкой квалификации персонала, частые прогулы и текучесть кадров, неадекватная система управления результативностью, недостаточная оценка профессиональных навыков перед приемом на работу.

Перейдем теперь к инструментам по борьбе с потерями в офисе. Самый распространенный инструмент, система 5S – система рационализации рабочего места. Пошаговое ее выполнение звучит так: сортируй, соблюдай порядок, содержи в порядок, стандартизируй и сохраняй достигнутое.

Расчет времени такта. Время такта показывает, насколько быстро должны идти процессы или работать сотрудники для удовлетворения потребностей клиента. Соответственно, работа офиса должна соотноситься с темпом работы ваших потребителей. Данный показатель рассчитывается индивидуально по специальной формуле. Это влияет на рабочие процессы, происходящие в течение дня. Например, при расчете по формуле подача коммерческого предложения должна занимать всего три минуты, составление счета – две минуты и т.д.

Питч – оптимальное количество времени для продвижения определенного количества работы через поток создания ценности. Расчет питча заключается в определении времени такта и оптимального объема работ для передвижения потоку. Если время такта равно 8 минутам и оптимальный объем работ 30 листов, то питч будет равен 240 минут.

Стандартизация рабочего места – важным условием свободного протекания потока внутри организации является максимальное удобство каждого работника. Аналогично производству бережливый офис предлагает ряд простых правил размещения рабочих мест, предметов на столе, шкафов с документами.

Выравнивание рабочей нагрузки. Важнейшим фактором потери качества является неравномерная загруженность как работника во время

www.training-partner.ru

КОНЦЕПЦИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА: ИСПОЛЬЗОВАНИЕ СИСТЕМЫ 5С НА ПРЕДПРИЯТИИ

Концепция бережливого производства заключается в максимальной минимизации издержек или потерь.

Потери — это издержки, которое несет организация в процессе производства товаров или услуг.

Тайиши Оно, основатель производственной системы Тайота, выделил 8 видов потерь на предприятии рисунок 1 [4].

Рисунок 1. Виды потерь на производстве

Необходимо подчеркнуть, что концепция бережливого производства предусматривает участие всей организации в целом, как руководства предприятия, так остальных сотрудников организации.

Основная задача концепции бережливого производства заключается в постоянном совершенствовании организации.

Концепция бережливого производства включает в свою систему множество инструментов, однако каждый из них предполагает в своей сущности некоторые усилия и траты, самым наименее затратным инструментом бережливого производства является система «5С»[2].

Рисунок 2. Инструменты бережливого производства

Рассмотрим данный инструмент бережливого производства более подробно в этой статье.

Инструмент «5С» — это система, которая обеспечивает наиболее рациональную организацию рабочего места работника. Данная система направлена на увеличение производительности труда, а так же увеличивает эффективность управления рабочим пространством на предприятии и экономии времени [3].

Основная цель системы «5С» создание комфортной среды для работника любого подразделения, для того, что бы работник точно знал, где находится инструмент или документ [1].

Как и в любой системе бережливого производства в 5С предусматривается участие всех работников организации, т.е. каждый работник без исключения должен оптимизировать свое рабочее место на максимальном уровне

Система «5С» включает в себя следующие 5 основополагающих принципов (рисунок 3)[3].

Данная система не включает никаких особенных или очень сложных методов, вероятно по этой причине она получила такую популярность в других странах.

Рисунок 3. Принципы системы 5С

1С – Сортировка. Подразумевает осмотр рабочего места, устранение неиспользуемых предметов и уборку.

2С — Соблюдение порядка. Включает в себя закрепление за каждым предметом определенное место в соответствии с частотой использования, каждый предмет должен быть готовым к применению.

3С — Содержание в чистоте. Данные принцип заключается в содержании своего рабочего места в чистоте посредством либо устранения источника грязи, либо периодичной уборку рабочего места.

4С – Стандартизация. Подразумевает письменное закрепление правил, инструкций использования рабочего места или инструмента. К стандартизации может относиться «Паспорт рабочего места». В данном паспорте указывается, в каком виде необходимо содержать рабочем место, а так же правила и частоту уборки рабочего места.

5С – Совершенствование. Постоянное поддержание порядка на рабочем месте, и стремление к усовершенствованию.

Если работник придерживается данной системы — это позволит содержать рабочее место в абсолютной чистоте, все необходимые документы будут находиться в готовности к использованию, и поиск не будет занимать продолжительное время[1].

Рисунок 4. Рабочее место до и после использования системы 5С

Применение системы 5С на предприятии поможет руководителю добиться следующего результата[1]:

- Сократить время простояв из-за неисправности того или иного оборудования;

- Обеспечить надлежащее состояние и санитарно-гигиенические условия рабочего места;

- Сократить потери связанные с загрязнение производимой продукции;

- Увеличение производительности труда за счет психологического настроя работников;

- Соблюдение правил охраны труда, а следовательно сокращение травматизма на рабочем месте;

- Быстрый поиск инструментов или документов на рабочем месте.

Необходимо заметить, что данная система «5С» сокращает срок адаптации вновь принятых сотрудников на предприятие. Данная система поможет быстрее ориентироваться на рабочем месте и приспособиться к темпу работы предприятия.

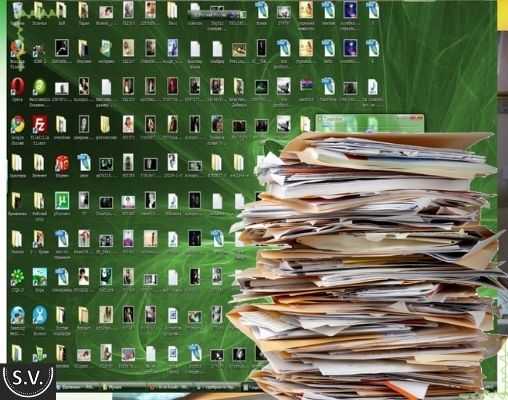

Однако, необходимо заметить, что данную систему «»5С так же можно применять не только на физическом рабочем месте, но так и виртуальном.

На предприятиях часто сталкиваются с тем, что при отсутствии работника необходимо найти какой либо документ на его персональном компьютере, что часто вызывает затруднение.

Часто наши ПК загружены устаревшей или давно не используемой информацией, среди которой очень сложно найти необходимый документ, в особенности, если названы они абсолютно неприменимыми или не связанными названиями.

Так, если внедряя систему 5С на ПК и общих серверах, мы увеличиваем эффективность использования оперативной памяти ПК, сокращаем время поиска, увеличиваем оперативность выполнения работ.

Для начальной стадии внедрения бережливого производства на предприятии система «5С» является весьма эффективной и удобной как фундамент, на котором стоиться все концепций. Данная система легка и не требует в своей сущности больших усилий со стороны работников или руководства предприятия. На основе системы «5С» предприятие без затруднений может внедрять другой более сложный и затратный инструмент концепции бережливого производства.

Главную роль, естественно, при внедрении любой системы бережливого производства является психология персонала предприятия. Каждому работнику необходимо понимать, что все выполняют задачу для достижения одной единой цели и добиваться положительного результата.

Список литературы:

- Шехватов А.В., Сверчков П.А. БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО, СИСТЕМА 5С // Молодежный научный форум: Общественные и экономические науки: электр. сб. ст. по мат. XXI междунар. студ. науч.-практ. конф. № 2(21). URL: https://nauchforum.ru/archive/MNF_social/2(21).pdf

- Менеджмент качества [Электронный ресурс] : С чего начинается качество на рабочем месте — Электрон. дан. — 2011.

- Кротенко В.С. «БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО (LEAN PRODUCTION). — Квалиметрия и управление качеством. Москва-2015, выпуск 27

- Тайити Оно. Производственная система Тойоты: уходя от массового производства. – М: Издательство ИКСИ, 2012.

sibac.info

Добавить комментарий

Комментарий добавить легко